Sebuah teknik untuk membuat aliran tunggal. Heijunka - Meratakan Produksi dan Menjadwalkan Manfaat dari Tampilan Samping

Kelompok prinsip kedua mencakup sebagian besar alat TPS yang digunakan untuk meningkatkan proses produksi, bagaimana mengembangkan produk baru dan memberikan layanan. Mereka sering disebut sebagai "filosofi lean manufacturing." Namun, sama pentingnya dan efektifnya dengan alat dan proses ini, semua itu hanyalah aspek taktis dari pendekatan Toyota dan hanya dapat memberikan hasil jangka panjang bila dikombinasikan dengan filosofi manajemen yang konsisten di seluruh perusahaan.

Prinsip 2. Organisasi proses produksi sebagai aliran berkelanjutan, yang membantu mengidentifikasi masalah.

Prinsip ini melibatkan restrukturisasi proses teknologi sedemikian rupa untuk menciptakan aliran berkelanjutan yang secara efektif menambah nilai. Pada saat yang sama, waktu pekerjaan yang belum selesai tanpa gerakan harus dikurangi seminimal mungkin.

Arus berarti bahwa pesanan konsumen merupakan sinyal untuk menerima bahan baku yang dibutuhkan untuk memenuhi pesanan tertentu. Bahan baku langsung masuk ke pabrik pemasok, di mana para pekerja membuat komponen, yang langsung masuk ke pabrik. Di sana, pekerja merakit produk, setelah itu konsumen menerimanya dalam bentuk jadi. Seluruh proses memakan waktu berjam-jam atau berhari-hari, bukan berminggu-minggu atau berbulan-bulan seperti dalam produksi massal. Pada saat yang sama, pekerjaan terus dilakukan untuk menghilangkan kerugian dalam aliran ini.

Tidak seperti produksi massal, yang diselenggarakan menurut prinsip spesialisasi (pengelompokan pekerjaan serupa) dan memproduksi barang secara batch, salah satu elemen utama TPS adalah apa yang disebut "sel" yang menciptakan aliran item tunggal.

Sel adalah kumpulan orang, mesin atau tempat kerja, terorganisir dan bertindak sesuai dengan urutan operasi teknologi. Mereka dibuat untuk memastikan aliran satu item (layanan) yang satu per satu menjalani berbagai operasi teknologi. Kecepatan pemrosesan tersebut ditentukan oleh kebutuhan konsumen. Dalam praktiknya, tujuan akhir Lean adalah mengelola aliran item sekali pakai untuk semua jenis pekerjaan, baik itu desain, pengambilan pesanan, atau produksi itu sendiri.

Pembentukan sel menyiratkan apa yang disebut sistem organisasi tenaga kerja multi-proses, yaitu, pemeliharaan oleh setiap karyawan beberapa mesin dengan berbagai tujuan fungsional (berlawanan dengan sistem multi-stasiun, di mana satu operator melayani mesin yang sama). Hal ini memungkinkan untuk mengurangi jumlah personel produksi (yaitu, untuk meningkatkan produktivitas tenaga kerja) dan, pada saat yang sama, untuk memastikan bahwa setiap karyawan memperoleh beberapa kualifikasi, bukan satu.

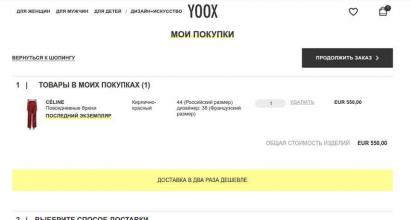

Metode lean dalam mengatur produksi dibandingkan dengan pendekatan tradisional secara skematis ditunjukkan pada Gambar. 22 dan 23 pada contoh proses pembuatan komputer.

Beras. 22.

Beras. 23.

Seperti yang Anda lihat, penciptaan aliran item tunggal menyiratkan penolakan stok yang hampir lengkap. Dalam filosofi Lean, inventaris mencegah masalah diidentifikasi. Memang, dengan pendekatan tradisional, jika salah satu tahapan proses gagal, tahapan lainnya akan berjalan seperti sebelumnya, karena cadangannya cukup. Saat mengatur aliran item tunggal, jika terjadi kesalahan di area mana pun, seluruh sel berhenti, dan ini menciptakan kebutuhan langsung menghilangkan penyebab kegagalan. Dengan demikian. mengalir adalah kunci untuk perbaikan terus-menerus ("kaizen") dan perkembangan manusia.

Untuk mengkarakterisasi kecepatan sel, konsep diperkenalkan "kebijaksanaan", waktu yang ditentukan oleh tingkat pembelian produk oleh konsumen.

Jadi, jika hari kerja adalah 8 jam (480 menit), 20 hari sebulan, dan konsumen membeli 19.200 unit produk per bulan, maka 960 unit perlu diproduksi per hari, yaitu, satu produk dalam 30 detik. Dengan aliran one-piece yang terorganisir dengan baik, setiap langkah dalam proses harus memakan waktu 30 detik. Jika pekerjaan berjalan lebih cepat, maka akan menyebabkan kelebihan produksi, jika berjalan lebih lambat, akan ada hambatan dalam proses.

Aliran kontinu dan waktu takt paling mudah diterapkan pada produksi batch barang atau jasa. Namun, pada prinsipnya, konsep-konsep ini berlaku untuk setiap proses berulang, jika Anda menyusun daftar tahapannya dan mengidentifikasi serta menghilangkan pemborosan.

Keuntungan dari organisasi produksi semacam itu meliputi:

- 1) bangunan dalam kualitas- setiap operator pada saat yang sama adalah pengontrol dan mencoba memecahkan masalah di tempat, tanpa meneruskannya ke tahap berikutnya; jika dia melewatkan cacat, mereka akan terdeteksi dengan sangat cepat dan masalahnya akan segera diperbaiki;

- 2) fleksibilitas asli- mengurangi waktu tunggu memungkinkan Anda menghasilkan apa yang benar-benar dibutuhkan konsumen pada saat tertentu;

- 3) peningkatan produktivitas- organisasi sel memungkinkan Anda untuk melihat sekilas siapa yang kelebihan beban dan siapa yang menganggur. Dengan demikian, mudah untuk membuat perkiraan biaya untuk pekerjaan yang menambah nilai dan menghitung berapa banyak orang yang dibutuhkan untuk mencapai produktivitas tertentu;

- 4) pelepasan ruang- di dalam sel, semua blok dipasang satu sama lain, dan stok hampir tidak memakan tempat;

- 5) peningkatan keamanan- mengurangi jumlah pergerakan material secara otomatis mengurangi jumlah kecelakaan di tempat kerja;

- 6) meningkatkan moral- karyawan dapat dengan cepat melihat hasil kerja mereka, yang meningkatkan kepuasan kerja;

- 7) pengurangan stok, yang mengarah pada penurunan biaya penyimpanan, penuaan fisik dan moral bahan, mengurangi jumlah cacat dari operasi pemuatan dan transportasi yang tidak perlu, dan juga membebaskan modal kerja.

Berbicara tentang praktik penerapan TPS, J. Liker memperingatkan manajer perusahaan terhadap kemungkinan kesalahan berikut.

- 1) Membuat aliran semu, terdiri dari penataan ulang peralatan yang sederhana. Dengan menggerakkan bagian-bagian peralatan bersama-sama, perusahaan menciptakan kemiripan eksternal sel, tetapi pada setiap tahap mereka terus terlibat dalam produksi batch, tanpa memikirkan waktu takt, yang ditentukan oleh konsumen.

- 2) Pengabaian arus segera ketika masalah muncul. Segera setelah menjadi jelas bahwa membuat aliran dapat menyebabkan biaya tertentu, perusahaan menolak untuk keputusan... Ini dapat terjadi dalam salah satu situasi berikut:

- - menghentikan salah satu blok peralatan mengarah ke penghentian sel;

- - pergantian salah satu unit peralatan membutuhkan waktu lebih lama dari yang diharapkan dan memperlambat pengoperasian sel secara keseluruhan;

- - Anda harus berinvestasi dalam operasi teknologi yang sebelumnya dilakukan di perusahaan lain untuk memproduksinya di lokasi.

Mempertahankan sel membutuhkan disiplin, yang sangat sulit bagi banyak bisnis. Namun, dalam jangka panjang, semua masalah dan biaya terbayar dengan mencapai hasil yang tinggi.

Prinsip 3. Gunakan sistem tarik untuk menghindari produksi berlebih.

Salah satu prinsip dasar TPS adalah "Menarik"

- kemampuan untuk merancang dan memproduksi apa yang benar-benar dibutuhkan konsumen pada waktu yang tepat dan dalam jumlah yang tepat.

Sistem ini merupakan alternatif dari "dorongan", yang dilakukan di sebagian besar perusahaan modern: barang diproduksi sesuai dengan rencana, dalam batch, dan "didorong" ke pasar untuk dijual.

Aliran item satu kali saat ini adalah sistem stok nol yang memproduksi barang hanya ketika konsumen membutuhkannya. Tetapi karena aliran seperti itu hampir tidak mungkin dibuat, karena tidak mungkin untuk mencapai durasi yang sama dari semua operasi, sebagai kompromi antara ideal dan dorongan, stok kecil dibuat di antara tahapan proses, yang volumenya dikontrol secara ketat. .

Konsep tarik didasarkan pada prinsip supermarket Amerika. Di supermarket mana pun, stok barang di rak diisi ulang sesuai dengan ukuran bagaimana pelanggan membongkarnya, yaitu saat dikonsumsi. Untuk lantai toko, ini berarti bahwa pembuatan atau pengisian suku cadang di Tahap 1 harus dilakukan karena Tahap 2 berikutnya telah menghabiskan hampir semua stok suku cadang yang dibuat di Tahap 1 (yaitu hanya ada sedikit cadangan suku cadang kiri). Di TPS, batch suku cadang berikutnya dari Tahap 1 hanya diminta bila jumlah suku cadang yang digunakan di Tahap 2 telah dikurangi hingga minimum yang telah ditentukan. Jadi, sampai konsumen telah menggunakan barang tertentu (belum "menariknya dari rak"), barang tersebut tersedia dan tidak ada pengisian ulang. Overproduksi tidak melampaui jumlah produk yang terbatas, dan hubungan erat terjalin antara permintaan konsumen dan volume produksi.

Fakta bahwa stok perlu diisi ulang ditunjukkan oleh sistem sinyal khusus. Dalam lean manufacturing, terlihat sangat sederhana: wadah kosong dan kartu khusus digunakan sebagai alat peringatan. Jika wadah kosong dikembalikan kepada Anda, ini adalah sinyal bahwa wadah itu perlu diisi ulang dengan sejumlah suku cadang atau mengirim kartu kembali dengan informasi terperinci tentang suku cadang dan lokasinya. Sistem kerja ini disebut Sistem Kanbanpada dan tujuannya -mengontrol aliran material, memastikan kelancaran fungsi sistem "tepat waktu". Fungsi dan aturan penggunaan sistem ini ditunjukkan pada Tabel 15.

Tabel 15

Fungsi dan aturan untuk menggunakan sistem Kanban

|

Syarat Penggunaan |

|

|

|

- 1 Kata kanban memiliki banyak arti: tanda, kartu, tag, tanda pintu, poster, papan buletin. Dalam arti yang lebih luas, ini menunjukkan sinyal.

Dengan demikian, prinsip ketiga lean manufacturing menyiratkan bahwa:

konsumen internal yang menerima pekerjaan mendapatkan apa yang dia butuhkan, pada waktu yang tepat dan dalam jumlah yang tepat. Dalam hal ini, stok produk diisi ulang hanya saat dikonsumsi;

- - pekerjaan dalam proses dan penyimpanan stok diminimalkan. Sejumlah kecil produk jadi disimpan dalam stok, yang diisi ulang saat konsumen mengambilnya;

- - produksi peka terhadap fluktuasi harian nyata dalam permintaan konsumen, daripada berdasarkan jadwal yang telah ditentukan sebelumnya yang hanya mencerminkan kebutuhan pelanggan yang diharapkan.

Prinsip 4. Distribusi ruang lingkup pekerjaan yang setara (“heijunka”).

Sebagaimana dicatat, prinsip dasar TPS adalah menghilangkan pemborosan (manajer dan pekerja Toyota menggunakan istilah “m # tsa” untuk merujuk pada hal ini). Namun, ini hanya salah satu syarat keberhasilan lean manufacturing. Dalam praktiknya, suatu perusahaan harus menyingkirkan tiga penyebab inefisiensi yang mewakili: sistem terpadu.

- 1) ya - tindakan yang tidak menambah nilai. Mereka termasuk delapan jenis kerugian yang disebutkan di atas.

- 2) M $ri - membebani orang atau peralatan. Muri membuat mesin atau orang bekerja hingga batasnya. Kelebihan orang mengancam keselamatan mereka dan menyebabkan masalah kualitas. Overloading peralatan menyebabkan kecelakaan dan cacat.

- 3) M $ pa - jadwal produksi yang tidak merata, dalam beberapa hal merupakan hasil dari dua penyebab pertama. Alasan ketidakrataan adalah jadwal yang dibuat secara tidak benar atau fluktuasi volume produksi yang disebabkan oleh masalah internal (waktu henti, kekurangan suku cadang, dll.) Ketidakrataan tingkat produksi mengharuskan untuk mencocokkan sumber daya yang tersedia (peralatan, bahan, orang ) ke volume pesanan maksimum, bahkan jika tingkat rata-ratanya jauh lebih rendah, dan ini mengarah pada produksi berlebih - jenis utama muda.

"Heijunka" adalah penyelarasan produksi baik dari segi volume maupun jangkauan produk Untuk mencegah pasang surut yang tajam, produk tidak dirilis sesuai urutan pesanan pelanggan. Pertama, pesanan dikumpulkan untuk jangka waktu tertentu, setelah itu pelaksanaannya direncanakan sedemikian rupa untuk menghasilkan bermacam-macam produk yang sama dalam jumlah yang sama setiap hari.

Pertimbangkan sistem leveling menggunakan contoh produksi dua jenis produk - A dan B. Jika ada aliran item tunggal, Anda dapat membuatnya sesuai urutan penerimaan pesanan (misalnya, A, B, A , B, A, A, B, B, B, A .. .). Namun, ini berarti manufaktur akan tidak teratur. Oleh karena itu, jika pada hari Senin ada dua kali lebih banyak pesanan dari pada hari Selasa, maka pada hari pertama staf harus bekerja lembur, dan pada hari kedua mereka harus pulang sebelum hari kerja berakhir. Untuk menyelaraskan jadwal, perlu diketahui kebutuhan konsumen (misalnya selama seminggu), menentukan nomenklatur dan volume, serta menyusun jadwal yang seimbang untuk setiap hari. Misalkan diketahui bahwa untuk setiap lima A, lima B dibuat. Kemudian Anda dapat meratakan produksi dan melepaskannya dalam urutan A, B, A, B, A, B. Ini adalah produksi yang diratakan dengan nomenklatur campuran, karena produk heterogen diproduksi, tetapi pada saat yang sama, berdasarkan perkiraan permintaan, urutan produksi tertentu dari produk yang berbeda dengan tingkat volume dan nomenklatur yang seimbang dibangun.

Menyelaraskan jadwal memberi perusahaan kemampuan untuk:

- - untuk menyeimbangkan penggunaan sumber daya dan peralatan tenaga kerja;

- - untuk menyeimbangkan permintaan yang dikeluarkan untuk proses dan pemasok sebelumnya (pada tahap sebelumnya, satu set pesanan yang stabil diterima, yang memungkinkan pengurangan volume stok, dan, akibatnya, biaya).

Dengan demikian, penggunaan heijunka memungkinkan untuk menghilangkan muri dan mura dan untuk membakukan pekerjaan, yang sangat menyederhanakan identifikasi kehilangan spesies lain.

Pelepasan berbagai produk dalam batch kecil memerlukan penggunaan peralatan mesin dan mekanisme produksi yang khusus dan pada saat yang sama mudah diubah, serta pengurangan maksimum dalam waktu pergantian. Itulah sebabnya Toyota sangat berhati-hati dalam memilih peralatan. Selain itu, dia melatih semua pekerjanya dalam apa yang disebut metode "pergantian cepat" dan terus bekerja untuk meningkatkannya.

Prinsip 5. Menghentikan proses produksi ketika terjadi masalah kualitas.

Lean manufacturing mengasumsikan bahwa kualitas harus "dibangun" ke dalam proses manufaktur. Itu berarti penerapan metode untuk deteksi cepat cacat dan penghentian produksi secara otomatis jika terdeteksi(sistem "Jidoka"). Jidoka berarti melengkapi peralatan dengan perangkat yang mendeteksi penyimpangan dan secara otomatis menghentikan mesin. Sistem seperti itu

menyandang nama "Selamat tinggal"- "perlindungan kesalahan". Anda dapat memberikan contoh tindakan berikut:

jika terjadi kesalahan dalam alur kerja, bagian tersebut tidak akan sesuai dengan alat;

jika ditemukan cacat pada bagian tersebut, mesin tidak akan hidup;

- - jika terjadi kesalahan dalam proses kerja, mesin tidak akan mulai memproses bagian;

- - jika terjadi kesalahan dalam alur kerja atau kelalaian salah satu operasi, koreksi dilakukan secara otomatis dan pemrosesan berlanjut;

- - jika satu operasi dilewati, tahap berikutnya tidak akan dimulai.

Adapun karyawan, jika ada di antara mereka yang melihat penyimpangan dari standar, ia diberi hak untuk menekan tombol khusus atau menarik kabelnya dan menghentikan jalur perakitan. Ketika peralatan berhenti, bendera atau lampu indikator, disertai dengan musik atau alarm yang dapat didengar, menunjukkan bahwa bantuan diperlukan. Sistem sinyal ini disebut Andon.

Sistem jidoka sering disebut otonomi - melengkapi peralatan dengan kecerdasan manusia. Otonomi mencegah produksi produk yang cacat dan kelebihan produksi dan secara otomatis menghentikan aliran produksi yang tidak normal, memungkinkan Anda untuk menghadapi situasi tersebut. Metode ini jauh lebih murah daripada memeriksa kualitas dan memperbaiki cacat setelahnya. Selain itu, otonomi mengubah esensi pengoperasian peralatan. Jika proses kerja berjalan dengan baik, mesin tidak membutuhkan operator. Intervensi manusia hanya diperlukan jika terjadi kegagalan produksi. Akibatnya, satu operator dapat mengoperasikan beberapa mesin. Jadi, berkat otonomi, jumlah pekerja yang terlibat berkurang dan efisiensi produksi secara keseluruhan meningkat. Perhatikan bahwa pencipta TPS Taiichi Ohno menganggap sistem ini sebagai salah satu dari dua prinsip dasar lean manufacturing (yang lainnya adalah metodologi just-in-time).

Perlu dicatat bahwa membangun kualitas pertama-tama tergantung pada staf, dan kemudian hanya pada teknologi yang digunakan. Karyawan perusahaan harus bertanggung jawab atas jaminan kualitas - ini harus ditetapkan dalam sistem nilai mereka. Teknologi hanyalah alat yang membantu menerapkan filosofi kualitas dalam praktik.

Jadi, kelima prinsip lean manufacturing dijelaskan dengan ketentuan sebagai berikut:

- - kualitas menentukan nilai sebenarnya dari produk yang diproduksi;

- - perlu menggunakan peralatan yang mampu mengenali masalah secara mandiri dan berhenti ketika terdeteksi, serta sistem visual untuk memberi tahu pemimpin tim dan anggotanya bahwa mesin atau proses memerlukan perhatian mereka. Jidoka (mesin dengan elemen kecerdasan manusia) - dasar untuk kualitas "menyematkan";

- - perlu menggunakan semua metode jaminan kualitas modern yang tersedia;

organisasi harus memiliki sistem pendukung yang siap untuk segera menyelesaikan masalah dan mengambil tindakan korektif;

Teknologi penghentian proses jika terjadi masalah harus memastikan bahwa kualitas yang dibutuhkan diperoleh "pertama kali" dan menjadi bagian integral dari budaya produksi perusahaan.

Prinsip b. Standarisasi tugas untuk perbaikan berkelanjutan.

Dasar aliran dan tarikan di TPS adalah standardisasi, yaitu penggunaan metode kerja yang stabil dan dapat direproduksi, yang memungkinkan Anda membuat hasilnya lebih dapat diprediksi, meningkatkan konsistensi pekerjaan dan keseragaman hasil, memfasilitasi proses pembangunan kualitas.

Tiga elemen membentuk dasar dari Standar Lean Manufacturing:

- - waktu takt;

- - urutan operasi;

jumlah persediaan yang harus dimiliki seorang pekerja untuk melakukan pekerjaan standar yang diberikan.

Posisi ini tercermin dalam lembar operasi standar yang menggantung di atas setiap tempat kerja dan merupakan sarana penting untuk kontrol visual dari proses produksi.

Pendekatan Toyota tidak hanya tentang menyatukan tugas yang dilakukan oleh pekerja lantai pabrik, tetapi juga dengan menstandarisasi proses kerja yang dilakukan oleh karyawan dan insinyur. Selain itu, Toyota menerapkan standar untuk pengembangan produk dan peralatan industri.

Berlawanan dengan kepercayaan populer bahwa standardisasi membuat pekerjaan menjadi mekanis, dalam lean manufacturing itu memberdayakan pekerja dan dasar untuk inovasi di tempat kerja. Menurut ideologi TPS, perbaikan terus-menerus membutuhkan stabilisasi proses karena setelah Anda mempelajari cara mengikuti prosedur standar, Anda dapat berpikir untuk memperbaikinya. Dengan kata lain, tidak mungkin melakukan perbaikan pada pekerjaan yang Anda lakukan dengan cara baru setiap saat.

Dengan demikian, tugas terpenting dalam standarisasi proses dalam lean manufacturing adalah menemukan kombinasi optimal dari dua komponen:

- 1) memberi karyawan prosedur kaku yang harus mereka patuhi;

- 2) memberi mereka kebebasan untuk berinovasi, memungkinkan mereka untuk berkreasi dalam memecahkan masalah yang kompleks dari segi biaya, kualitas, disiplin pengiriman, dll.

Kunci untuk mencapai keseimbangan ini adalah dengan cara menetapkan standar.

Pertama, standar harus cukup spesifik,

menjadi pedoman dalam praktek, tetapi pada saat yang sama cukup lebar untuk memungkinkan beberapa fleksibilitas. Standar kinerja buatan sendiri bersifat repetitif, memiliki tingkat spesifikasi yang tinggi. Saat merancang di mana tidak ada indikator kuantitatif tetap, standarnya harus lebih fleksibel.

Kedua, peningkatan standar harus dilakukan oleh orang-orang yang melakukan pekerjaan itu sendiri. Tidak ada yang suka dipaksa untuk mengikuti aturan dan prosedur yang dikembangkan oleh orang lain. Aturan yang diberlakukan, yang diawasi secara ketat, menyebabkan ketegangan antara manajemen dan pekerja. Namun, orang yang puas dengan pekerjaannya dan memahami bahwa ia memiliki kesempatan untuk memperbaiki prosedur pelaksanaannya akan memenuhi persyaratan yang ditetapkan dalam standar tanpa ketidakpuasan. Meskipun demikian, pendekatan Toyota adalah menangkap akumulasi pengetahuan dan praktik terbaik dalam standar baru. Dengan demikian, pengalaman yang diperoleh oleh satu karyawan ditransfer ke orang yang akan menggantikannya. Dan itulah mengapa standardisasi dalam lean manufacturing adalah dasar untuk perbaikan berkelanjutan, inovasi, dan pengembangan staf.

Prinsip 7. Menggunakan kontrol visual sehingga tidak ada masalah yang luput dari perhatian.

Agar karyawan dapat dengan mudah menentukan keadaan saat ini dari proses apa pun, Lean manufacturing menggunakan sejumlah alat bantu visual, yang kombinasinya membentuk sistem kontrol visual.

Inspeksi visual mencakup segala cara komunikasi yang digunakan dalam produksi yang memungkinkan Anda untuk memahami sekilas bagaimana pekerjaan harus dilakukan dan jika ada penyimpangan dari standar. Ini dapat memberikan penunjukan tempat yang disediakan untuk objek apa pun; indikasi jumlah benda yang harus dipasang di tempat ini; deskripsi visual tentang prosedur standar untuk melakukan pekerjaan apa pun dan jenis informasi penting lainnya untuk organisasi aliran. Dalam arti luas kontrol visual adalah kompleks informasi dari semua jenis, yang disediakan oleh sistem "tepat pada waktunya" untuk melakukan operasi dan proses dengan cepat dan benar. Sistem kontrol visual memastikan transparansi lingkungan kerja dan dengan demikian meminimalkan kemungkinan kerugian.

Faktanya, banyak alat yang terkait dengan Lean adalah kontrol visual yang digunakan untuk mendeteksi penyimpangan dari standar dan memastikan kelancaran aliran item satu kali. Contoh alat tersebut adalah kanban, andon, dan operasi standar. Jika wadah tidak memiliki kartu kanban yang mengharuskan Anda untuk mengisinya, maka wadah tersebut tidak pada tempatnya. Wadah penuh tanpa kartu kanban adalah tanda kelebihan produksi. Andon digunakan untuk memberi sinyal penyimpangan dari kondisi operasi standar. Bagan alur prosedur pekerjaan standar dipasang sehingga metode aliran yang paling dikenal dapat dilihat sekilas di setiap lokasi kerja. Setiap penyimpangan dari prosedur standar yang diamati menunjukkan adanya masalah.

Sistem kontrol visual terkait erat dengan apa yang disebut program« 5S"Banyak digunakan di perusahaan Jepang. Unsur-unsur program ini (dalam bahasa Jepang mereka disebut "seiri", "seiton", "seiso", "seiketsu" dan "shitsuke", dalam bahasa Inggris - Sort, Stabilize, Shine, Standardize, Sustain) ditunjukkan di bawah ini.

- 1) Menyortir(hapus yang tidak perlu) - memilah objek atau informasi dan hanya menyisakan yang diperlukan, membuang yang tidak perlu.

- 2) Menjaga ketertiban(atur) - "semuanya ada tempatnya, dan semuanya ada di tempatnya."

- 3) Jaga kebersihan- proses pembersihan seringkali merupakan bentuk inspeksi yang memungkinkan Anda mengidentifikasi penyimpangan dan faktor-faktor yang dapat menyebabkan kecelakaan dan kerusakan kualitas atau peralatan.

- 4) Membakukan- mengembangkan sistem dan prosedur untuk memelihara dan melacak tiga S pertama.

- 5) Memperbaiki- terus-menerus menjaga tempat kerja tetap teratur, menerapkan proses perbaikan berkelanjutan.

- 5S secara kolektif menyediakan proses berkelanjutan untuk meningkatkan kondisi kerja, seperti yang ditunjukkan pada Gambar. 24.

Beras. 24.

Anda harus mulai dengan memilah-milah apa yang ada di kantor atau bengkel. Proses penyortiran memisahkan apa yang dibutuhkan untuk pekerjaan sehari-hari untuk menciptakan nilai tambah dari apa yang jarang digunakan atau tidak digunakan sama sekali. Barang-barang yang jarang digunakan diberi tag dan dikeluarkan dari area kerja. Lokasi permanen kemudian ditentukan untuk setiap bagian atau alat, dengan semua bagian yang sering digunakan sudah dekat. Poin selanjutnya adalah pembersihan, yang harus dijaga setiap saat. Andalan dari tiga S pertama adalah standardisasi. "Perbaikan" adalah pengajaran berorientasi tim dan metodologi dukungan berkelanjutan untuk empat Ss pertama. Manajer memainkan peran yang menentukan dalam implementasinya, dan harus melakukan pengecekan secara berkala terhadap implementasinya.

Salah satu contoh visualisasi dalam program 5S adalah stand instrumen. Di tempat yang disediakan untuk instrumen di dudukan, konturnya digambarkan. Garis besar palu menunjukkan di mana palu harus ditempatkan, dan jika tidak pada tempatnya, itu segera terlihat. Dengan demikian, stand-stand ini membantu untuk memvisualisasikan standar yang menentukan penempatan instrumen, dan satu pandangan saja sudah cukup untuk melihat penyimpangan dari standar ini.

Kontrol yang digunakan di TPS (tag, stand, sinyal suara, dll.) sangat sederhana dan bahkan sering terlihat primitif. Namun, penolakan yang sering terjadi terhadap teknologi informasi terbaru yang mendukung alat tersebut bukanlah suatu kebetulan. Toyota percaya bahwa ketika bekerja dengan komputer, yang biasanya dilakukan sendiri, karyawan kehilangan kontak dengan tim dan, yang lebih penting, biasanya (jika tanggung jawab langsungnya tidak memerlukan penggunaan komputer) meninggalkan area praktiknya. . Menilai masalah secara memadai hanya mungkin jika melihat semuanya dengan mata kepala sendiri. Itulah sebabnya lean manufacturing menggunakan kontrol yang tidak menggantikan, tetapi melengkapi orang tersebut dengan indra. Dan alat visual yang paling intuitif ada di tempat kerja, di mana mereka tidak dapat diabaikan dan di mana, berkat alat tersebut, pendengaran, penglihatan, atau sentuhan memberi tahu karyawan apakah dia memenuhi standar atau menyimpang darinya.

Kebutuhan visualisasi menentukan sejumlah standar untuk desain dokumentasi layanan. Misalnya, manajemen Toyota membuat persyaratan ketat untuk manajer dari tingkat mana pun, serta untuk karyawan biasa: agar sesuai dengan laporan dan proyek pemecahan masalah mereka di satu sisi lembar AZ (ini adalah lembar terbesar yang dapat dikirim melalui faks). Sebagai aturan, dokumen semacam itu adalah deskripsi proses yang terperinci dan lengkap. Ini harus berisi deskripsi singkat tentang masalah, deskripsi situasi saat ini, definisi akar penyebab masalah, usulan solusi alternatif, alasan untuk memilih salah satunya, analisis biaya dan manfaat. Semua ini harus dimuat dalam satu lembar kertas, menggunakan sebanyak mungkin angka dan grafik. Dalam beberapa tahun terakhir, ada gerakan di Toyota untuk beralih ke laporan A4 - perusahaan yakin bahwa less can express more, mis. inti dari masalah yang diteliti.

Dengan demikian, sistem kontrol visual yang digunakan dalam lean manufacturing menyiratkan:

- - penggunaan alat bantu visual sederhana untuk membantu karyawan dengan cepat mengidentifikasi di mana penyimpangan dari standar;

- - penolakan untuk menggunakan komputer, monitor, dll., jika mereka

mengalihkan perhatian pekerja dari area kegiatan praktisnya;

- - penggunaan kontrol visual di tempat kerja, yang seharusnya membantu menjaga aliran dan tarikan;

- - jika memungkinkan, mengurangi volume laporan (menjadi satu lembar), bahkan ketika menyangkut keputusan keuangan yang paling penting.

Hasil dari penggunaan sistem kontrol visual yang dipikirkan dengan matang adalah peningkatan produktivitas, kualitas dan keamanan kegiatan, fasilitasi komunikasi intra-organisasi, biaya yang lebih rendah dan peningkatan transparansi lingkungan kerja secara keseluruhan.

Prinsip 8. Penggunaan teknologi yang terbukti andal.

Asas ini diungkapkan dalam ketentuan sebagai berikut:

teknologi dimaksudkan untuk membantu orang, bukan menggantikan mereka. Sebelum memasuki peralatan opsional seringkali, prosesnya harus dilakukan secara manual terlebih dahulu;

teknologi baru seringkali tidak dapat diandalkan dan sulit untuk distandarisasi, dan ini membahayakan aliran. Alih-alih teknologi yang belum teruji, lebih baik menggunakan proses yang sudah dikenal dan mapan;

- - Sebelum memperkenalkan teknologi dan peralatan baru, pengujian harus dilakukan dalam kondisi kehidupan nyata;

- - perlu untuk menolak atau mengubah teknologi yang bertentangan dengan budaya perusahaan, serta melanggar stabilitas, keandalan, atau prediktabilitas proses;

- - dengan semua ini, perlu segera menerapkan teknologi yang telah teruji dan membuat aliran lebih sempurna.

Pendekatan Toyota terhadap pengenalan teknologi baru sepenuhnya konsisten dengan strategi "perusahaan besar" (menurut J. Collins), yang telah kami jelaskan dalam manual ini, yaitu: teknologi diimplementasikan hanya jika konsisten dengan "konsep landak" dari perusahaan ramping (meningkatkan organisasi aliran produk satu kali) dan budaya perusahaannya.

Dalam proses memperoleh teknologi baru, Toyota lebih memilih untuk bergerak perlahan, sering kali sampai pada kesimpulan bahwa satu atau lain teknologi baru gagal memenuhi persyaratan ketat untuk mendukung orang, proses, dan nilai, dan menolaknya demi metode manual yang lebih sederhana. Namun, perusahaan dapat menjadi tolok ukur global untuk penggunaan metode modern untuk mengoptimalkan proses penambahan nilai.

Toyota memperkenalkan teknologi baru hanya setelah uji coba dengan berbagai profesional dari divisi fungsional yang berbeda. Dengan demikian, setiap teknologi dievaluasi dan diuji secara menyeluruh untuk memastikan kesesuaiannya untuk menciptakan nilai tambah. Perusahaan menganalisis secara menyeluruh dampak inovasi ini terhadap proses yang ada. Di dalamnya, pertama-tama, sifat pekerjaan untuk menciptakan nilai tambah diselidiki, peluang tambahan untuk menghilangkan kerugian dan meratakan aliran dicari. Toyota kemudian menggunakan lokasi percontohan untuk meningkatkan proses dengan peralatan, teknologi, dan manusia yang ada. Ketika proses telah ditingkatkan sebanyak mungkin, perusahaan bertanya lagi apakah pengenalan teknologi baru akan mengarah pada peningkatan proses tambahan. Jika jawabannya ya, alat baru tersebut ditinjau dengan cermat untuk menentukan apakah alat tersebut bertentangan dengan filosofi dan prinsip Toyota, yang menunjukkan bahwa: Nilai kemanusiaan lebih besar daripada teknologi.

- - keputusan harus dibuat berdasarkan konsensus;

- - perhatian utama dalam proses kerja harus diberikan pada penghapusan kerugian.

Jika suatu teknologi tidak memenuhi prinsip-prinsip ini, atau bahkan ada kemungkinan terkecil bahwa hal itu akan berdampak buruk pada stabilitas, keandalan, atau fleksibilitas, Toyota menolaknya atau menunda implementasi sampai masalah ini diselesaikan.

Jika teknologi baru tersebut dapat diterima, teknologi tersebut kemudian diterapkan untuk memastikan aliran berkelanjutan di seluruh proses manufaktur dan untuk membantu pekerja menyelesaikan tugas dengan lebih efisien sesuai standar Toyota. Ini berarti bahwa inovasi seharusnya tidak mengalihkan perhatian orang dari pekerjaan menciptakan nilai(yaitu cocok untuk digunakan langsung di tempat kerja), dan obya- perlu untuk memberikan visibilitas proses.

Pendekatan yang dijelaskan berlaku untuk semua jenis teknologi, termasuk teknologi informasi. Perusahaan melihat di dalamnya hanya alat yang ada untuk mendukung orang dan proses. Untuk meningkatkan kinerja aktivitas apa pun, langkah pertama adalah mengubah cara pelaksanaannya. Teknologi Informasi namun, paling sering mereka hanya mencerminkan proses yang ada di perusahaan, dan oleh karena itu, dengan sendirinya, mereka tidak dapat menghilangkan kerugian.

- Teknologi ini juga sering disebut sebagai sistem Just In Time (JIT).

- Penulis metodologi "pergantian cepat", yang dapat diterapkan pada hampir semua peralatan atau proses, adalah Shigeo Shingo, yang, bersama dengan Tintm Oio, dianggap sebagai salah satu pencipta Sistem Produksi Toyota. Prinsip Shingo, pertama kali diuji di perusahaan Jepang, sekarang diterapkan secara aktif di banyak negara Eropa dan perusahaan Amerika... Untuk lebih lanjut tentang ini lihat: Shingo Shigeo. Pergantian cepat: Teknologi revolusioner untuk optimalisasi produksi - M: Alpina Business-Books, 2006. - 344 hal.

- 2 Perangkat ini awalnya disebut baka-yoke (tahan banting), tetapi salah satu penciptanya, Shi-geo Xinyu, memperhatikan bahwa para pekerja tidak senang dengan nama tersebut. Oleh karena itu, istilah tersebut kemudian digantikan oleh "poka-yoke" ("perlindungan terhadap kesalahan"), yang mencerminkan logika proses produksi, karena cacat tidak hanya dapat disebabkan oleh orang - "bodoh".

- Andon berarti sinyal cahaya yang meminta bantuan.

- Taiichi Ohno. Sistem produksi Toyota. Menjauh dari produksi massal. - M.: Institut Studi Strategis Komprehensif. - 2006 .-- Hal. 34.

Prinsip 4: tingkatkan lingkup pekerjaan (heijunka)

Saat Anda menerapkan TPS, Anda harus mulai dengan meratakan produksi. Ini adalah tanggung jawab utama dari mereka yang terlibat dalam manajemen produksi. Mungkin penyelarasan jadwal produksi mungkin mengharuskan pengiriman beberapa produk dipercepat atau ditunda, dan Anda harus meminta beberapa konsumen untuk menunggu sebentar. Jika tingkat produksi tetap kurang lebih konstan selama sebulan, Anda dapat menerapkan sistem tarik dan menjaga agar jalur perakitan tetap berjalan seimbang. Tetapi jika tingkat produksi - keluaran - berubah dari hari ke hari, tidak ada gunanya mencoba menerapkan semua sistem lain, karena dalam keadaan ini Anda tidak dapat menstandardisasi pekerjaan.

Fujio Te, Presiden, Toyota Motor Corporation

Mengikuti jejak Dell Computer dan perusahaan lain yang berkembang pesat, banyak bisnis Amerika berusaha keras untuk membuat model manufaktur berdasarkan pesanan. Mereka hanya fokus pada apa dan kapan konsumen akan membutuhkan, yaitu, mereka berusaha untuk menciptakan produksi ramping yang sempurna. Sayangnya, konsumen sering tidak dapat diprediksi dan pesanan mereka berubah setiap bulan atau bahkan setiap minggu. Jika Anda membuat item berdasarkan siapa datang, pertama dilayani, Anda secara berkala harus mendorong karyawan dan peralatan hingga batasnya, menghasilkan sejumlah besar item, dan membayar lembur. Setelah itu, akan ada periode tenang, orang tidak akan melakukan apa-apa, dan peralatan akan menganggur. Dengan pekerjaan seperti itu, Anda tidak tahu berapa banyak komponen yang harus dipesan dari pemasok, dan Anda akan dipaksa untuk menyimpan stok besar dari apa yang mungkin dibutuhkan konsumen. Lean manufacturing tidak mungkin dilakukan dengan pendekatan ini. Mengikuti model build-to-order secara ketat menghasilkan inventaris besar yang menyembunyikan masalah dan pada akhirnya menyebabkan penurunan kualitas. Kekacauan perusahaan berkembang dan waktu tunggu semakin lama. Toyota menemukan bahwa untuk menciptakan manufaktur Lean yang paling benar dan mencapai layanan pelanggan yang lebih baik, perlu untuk menyelaraskan jadwal produksi, tidak selalu mengikuti urutan pesanan yang diterima.

Sejumlah perusahaan tempat saya bekerja dan mencoba bekerja dengan prinsip "kustomisasi", paling sering memaksa konsumen untuk menunggu produk yang dipesan dari enam hingga delapan minggu. Pada saat yang sama, pelanggan "sangat berharga" dapat mengantre, dan pesanan mereka segera dipenuhi sehingga merugikan yang lain. Tetapi apakah layak untuk mematahkan ritme kerja untuk memenuhi pesanan hari ini, jika konsumen masih menerima produk yang dipesan hanya setelah enam minggu? Bukankah lebih baik mengumpulkan pesanan dan menyelaraskan jadwal produksi? Ini akan memungkinkan Anda untuk mempercepat pemenuhan pesanan, mengurangi inventaris, dan semua pelanggan senang mengetahui bahwa waktu tunggu standar telah berkurang secara signifikan. Bukankah ini lebih baik daripada pergantian pekerjaan yang terburu-buru dan waktu henti, yang dituntut oleh prinsip "penyesuaian"?

Manajer dan pekerja Toyota menggunakan istilah lumpur ketika berbicara tentang pemborosan, dan menghilangkan lumpur adalah inti dari Lean. Tetapi untuk organisasi produksi seperti itu, dua M lainnya juga penting, dan ketiga M ini mewakili satu sistem. Jika hanya menangani delapan jenis limbah (lumpur), itu hanya akan merugikan kerja efektif manusia dan sistem produksi. Dokumen Toyota Way berbicara tentang "menghilangkan lumpur, muri, mura." Apa tiga Bu?

Muda - tindakan yang tidak menambah nilai. M yang paling terkenal mencakup delapan jenis kerugian yang disebutkan di atas. Ini adalah tindakan yang meningkatkan waktu tunggu, membuat gerakan yang tidak perlu untuk mengirimkan bagian atau alat, membuat persediaan berlebih, atau membuat Anda menunggu.

Muri - membebani orang atau peralatan secara berlebihan. Dalam arti, itu adalah kebalikan dari lumpur. M'uri membuat mesin atau orang bekerja hingga batasnya. Orang yang kelebihan beban mengancam keselamatan mereka dan menyebabkan masalah kualitas. Overloading peralatan menyebabkan kecelakaan dan cacat.

Moore adalah ketidakrataan. "M" ini dalam beberapa hal merupakan hasil dari dua yang pertama. Terkadang, sistem produksi yang berfungsi normal memiliki lebih banyak pekerjaan daripada yang dapat dilakukan oleh teknisi dan peralatan, dan terkadang tidak ada cukup pekerjaan. Ketidakrataan disebabkan oleh penjadwalan yang tidak tepat atau volume produksi yang berfluktuasi karena masalah internal seperti waktu henti, bagian yang hilang, atau cacat. Muda adalah hasil dari moore. Tingkat produksi yang tidak merata membuat perlunya menyesuaikan sumber daya yang tersedia (peralatan, bahan, orang) dengan volume produksi maksimum, meskipun pada kenyataannya tingkat rata-ratanya jauh lebih rendah.

Bayangkan bahwa jadwal produksi Anda berfluktuasi, tidak merata, dan tidak dapat diandalkan. Anda telah memutuskan untuk pindah ke sistem manufaktur ramping dan hanya memikirkan cara menghilangkan kekeruhan dari sistem produksi Anda. Anda mulai mengurangi tingkat persediaan. Kemudian Anda mencoba untuk menjaga agar alur kerja tetap merata dan mengurangi jumlah orang dalam sistem *. Setelah itu, Anda bekerja mengatur pekerjaan untuk menghilangkan gerakan yang tidak perlu. Akhirnya, Anda memulai sistem. Dan sayangnya, Anda menemukan bahwa sistem ini mulai usang karena tingginya permintaan konsumen yang membuat orang dan peralatan bekerja terlalu keras, yang berarti tidak efisien! Produksi sekarang diatur sebagai aliran barang tunggal, tidak ada stok, tetapi laju produksi dan berbagai produk berubah secara konstan dan dramatis. Yang telah Anda capai hanyalah aliran item sekali pakai yang sangat tidak stabil. Pekerja Anda kewalahan. Peralatan rusak bahkan lebih sering dari sebelumnya. Anda melewatkan detail. Dan Anda menyimpulkan, "Lean tidak berfungsi di sini."

* Toyota tidak pernah memecat atau menurunkan pekerja yang harus diberhentikan karena peningkatan produktivitas. Langkah picik seperti itu, yang pada pandangan pertama tampaknya mengurangi biaya, pasti akan menimbulkan permusuhan terhadap perusahaan, dan pekerja lain akan enggan untuk berpartisipasi dalam pekerjaan kaizen di masa depan. Bagi mereka yang kehilangan ruang akibat peningkatan produksi, Toyota selalu mencari pekerjaan alternatif yang bernilai tambah.

Menariknya, peningkatan fokus pada Muda adalah pendekatan yang sangat umum ketika memperkenalkan "alat lean", karena mengidentifikasi dan menghilangkan biaya tidak begitu sulit. Tetapi sebagian besar perusahaan melupakan proses yang lebih kompleks untuk menstabilkan sistem dan mencapai keseimbangan ”- menciptakan aliran lean yang seimbang. Ini adalah konsep yang disebut heijunka, yang membutuhkan penyelarasan jadwal kerja. Ini mungkin prinsip yang paling disadari diterapkan dalam pendekatan Toyota. Realisasi heijunka merupakan prasyarat untuk menghilangkan mura, dan ini, pada gilirannya, diperlukan untuk menghilangkan muri dan muda.

Overloading diikuti oleh underloading mengarah ke start dan stop yang konstan dan tidak sesuai dengan kualitas tinggi, standarisasi kerja, produktivitas dan perbaikan terus-menerus. Seperti yang dikatakan Taiichi Ohno:

Kura-kura yang lambat tapi keras kepala tidak menimbulkan begitu banyak kerugian dan jauh lebih baik daripada kelinci yang tergesa-gesa, yang bergegas ke depan dengan kecepatan sangat tinggi, dan dari waktu ke waktu berhenti untuk tidur siang. Sistem produksi Toyota hanya dapat dipahami ketika semua pekerja menjadi kura-kura (Ohno, 1998).

Saya telah mendengar lebih dari satu kali dari eksekutif Toyota lainnya: "Kami lebih suka lambat dan ulet seperti kura-kura, daripada melompat seperti kelinci." Sistem manufaktur Amerika Serikat membuat pekerja kelinci. Mereka bekerja sampai kelelahan dan kemudian istirahat. Di banyak pabrik Amerika, pekerja bersatu berpasangan - sementara yang satu bekerja untuk dua orang, yang lain bebas. Jika ini tidak mempengaruhi output harian, para manajer menutup mata terhadapnya.

Heijunka - keselarasan produksi dan jadwal kerja

Heijunka mewakili keselarasan produksi baik dengan volume dan dengan berbagai produk. Untuk mencegah pasang surut yang tajam, produk tidak dirilis sesuai urutan pesanan pelanggan. Pertama, pesanan dikumpulkan untuk jangka waktu tertentu, setelah itu pelaksanaannya direncanakan sedemikian rupa untuk menghasilkan bermacam-macam produk yang sama dalam jumlah yang sama setiap hari. Sejak awal, TPS mengasumsikan produksi produk dalam jumlah kecil, dengan mempertimbangkan kebutuhan konsumen (baik eksternal maupun internal). Jika Anda memiliki aliran item satu kali, Anda dapat membuat item A dan B sesuai dengan urutan pesanan yang diterima (misalnya, A, B, A, B, A, B, B, B, A, B ...). Tetapi ini berarti bahwa produksi suku cadang akan terganggu. Jadi jika pada hari Senin ada pesanan dua kali lebih banyak dari pada hari Selasa, Anda harus membayar pekerja lembur pada hari Senin dan mengirim mereka pulang pada hari Selasa sebelum akhir hari kerja. Untuk meratakan jadwal kerja, Anda harus mengetahui kebutuhan konsumen, menentukan nomenklatur dan volume, serta menyusun jadwal yang seimbang untuk setiap hari. Misalnya, Anda tahu bahwa untuk setiap lima A, Anda menghasilkan lima B. Anda dapat menaikkan level produksi dan memproduksinya dalam urutan ABABAB. Ini disebut produksi barang campuran yang diratakan karena Anda menghasilkan produk yang heterogen, tetapi memprediksi permintaan konsumen untuk membangun urutan produksi tertentu dari barang yang berbeda dengan tingkat volume dan nomenklatur yang seimbang.

dalam gambar. 10.2 memberikan contoh jadwal tidak seimbang di pabrik mesin pemotong rumput kecil (contoh dari satu pabrik).

Dalam hal ini, lini produksi membuat tiga jenis motor: kecil, sedang dan besar. Mesin sedang paling diminati, jadi dibuat di awal minggu: pada hari Senin, Selasa, dan sebagian Rabu. Kemudian terjadi pergantian jalur, yang memakan waktu beberapa jam, dan produksi motor kecil dimulai, yang dilakukan pada sisa hari Rabu, Kamis, dan Jumat pagi. Permintaan paling sedikit adalah untuk mesin besar, yang diproduksi pada hari Jumat. Grafik yang tidak selaras seperti itu menimbulkan empat masalah:

- Umumnya tidak mungkin untuk memprediksi bagaimana konsumen akan membeli mesin. Konsumen membeli mesin sedang dan besar sepanjang minggu. Oleh karena itu, jika konsumen tiba-tiba memutuskan untuk membeli sejumlah besar mesin besar di awal minggu, pabrik akan mengalami masalah. Mereka dapat diselesaikan dengan menyimpan sejumlah besar mesin siap pakai dari semua jenis, tetapi stok ini akan sangat mahal bagi perusahaan karena biaya yang terkait.

- Tidak selalu mungkin untuk menjual semua mesin. Jika pabrik tidak menjual semua mesin kelas menengah yang diproduksi Senin sampai Rabu, pabrik harus menyimpannya dalam persediaan.

- Penggunaan sumber daya yang tidak seimbang. Kemungkinan besar, membuat motor dengan ukuran berbeda membutuhkan biaya tenaga kerja yang berbeda, dan yang paling padat karya adalah membuat motor besar. Oleh karena itu, pada awal minggu, tingkat biaya tenaga kerja rata-rata, kemudian menurun, dan pada akhir minggu naik tajam. Akibatnya, lumpur dan mura diungkapkan dengan jelas di sini. 4. Tuntutan yang tidak merata ditempatkan pada tahap proses sebelumnya. Ini mungkin masalah yang paling serius. Sejak pembelian pabrik berbagai detail untuk tiga jenis mesin, dia meminta pemasok untuk mengirim satu jenis suku cadang dari Senin sampai Rabu, dan berbagai jenis suku cadang lainnya untuk sisa minggu itu. Pengalaman menunjukkan bahwa permintaan konsumen terus berubah dan pabrik entah bagaimana gagal mematuhi jadwal ini. Seringkali ada perubahan mendadak dalam jajaran produk, seperti pesanan terburu-buru untuk mesin besar, dan pabrik hanya menangani jenis produk ini sepanjang minggu. Pemasok harus bersiap untuk kejadian terburuk dan menyimpan setidaknya satu minggu pasokan suku cadang untuk masing-masing dari tiga jenis mesin. Apa yang disebut efek cambuk gembala menyebabkan perilaku pabrikan kembali ke awal rantai pasokan, yaitu, gelombang kecil tangan menciptakan kekuatan besar di ujung cambuk. Dengan demikian, sedikit perubahan jadwal di pabrik perakitan mesin mengarah pada penciptaan lebih banyak stok di semua tahap rantai pasokan, saat kami beralih dari pengguna akhir ke awal.

Tujuan produksi batch adalah untuk mencapai skala ekonomi untuk setiap peralatan. Pergantian alat untuk beralih dari produk A ke produk B menyebabkan downtime peralatan selama pergantian, dan karena itu kerugian. Anda harus membayar operator untuk waktu selama mesinnya disetel ulang. Tampaknya kesimpulan itu menunjukkan dirinya sendiri - sebelum beralih ke produk B, untuk membuat sejumlah besar produk A, Tetapi untuk Heizuik pendekatan ini tidak dapat diterima.

Dalam contoh mesin, pabrik dengan hati-hati menganalisis situasi dan menemukan bahwa pergantian jalur memakan waktu begitu lama karena kebutuhan untuk mengirim, mengembalikan, memasang, dan membongkar suku cadang dan peralatan untuk berbagai jenis mesin. Palet (palet) dengan ukuran berbeda digunakan untuk mesin yang berbeda. Diputuskan untuk memasok operator jalur dengan sejumlah kecil semua jenis suku cadang di rak seluler. Alat yang dibutuhkan untuk ketiga motor dipasang di atas jalur produksi. Selain itu, perlu untuk membuat palet tempat motor dengan ukuran apa pun dapat dipasang. Ini menghindari pergantian peralatan yang lengkap, memungkinkan pabrik memproduksi mesin dalam urutan apa pun. Akibatnya, menjadi mungkin untuk menentukan urutan manufaktur berulang untuk mesin dari ketiga jenis, dengan mempertimbangkan pesanan pelanggan. Menyelaraskan grafik memiliki empat manfaat:

- Fleksibilitas - sekarang pabrik dapat memberikan apa yang dibutuhkan konsumen pada waktu yang tepat. Ini mengarah pada pengurangan persediaan dan penghapusan masalah terkait lainnya.

- Mengurangi risiko bahwa produk jadi tidak akan dijual. Jika pabrik hanya membuat apa yang dipesan konsumen, dia tidak perlu khawatir dengan biaya penyimpanan persediaan.

- Penggunaan yang seimbang antara tenaga kerja dan peralatan mesin. Pabrik sekarang dapat menstandardisasi pekerjaan dan menyelaraskan produksi dengan fakta bahwa beberapa motor membutuhkan lebih sedikit tenaga kerja daripada yang lain, dan kecuali satu motor besar yang membutuhkan lebih banyak pekerjaan diikuti oleh yang lain, pekerja dapat menangani beban dengan sukses. Jika bisnis menyelaraskan jadwal dengan input tenaga kerja, itu dapat memastikan beban kerja yang seimbang dan merata sepanjang hari.

- Menyeimbangkan tawaran yang dikeluarkan untuk proses dan pemasok sebelumnya. Jika pabrik menggunakan sistem just-in-time dan pemasok mengirimkan suku cadang beberapa kali sehari, pemasok akan memiliki serangkaian pesanan yang stabil. Ini akan memungkinkan mereka untuk mengurangi persediaan dan oleh karena itu biaya, yang akan tercermin dalam harga biaya, yang berarti bahwa setiap orang akan mendapat manfaat dari pemerataan.

Seperti disebutkan di bagian pertama artikel, setiap teknik perencanaan produksi yang membatasi tingkat backlog operasional akan menciptakan apa yang disebut tarikan logistik.

Merupakan kebiasaan untuk membedakan lima tipe dasar "menarik" sistem logistik Tarik Penjadwalan:

- Pengisian Supermarket;

- antrian FIFO terbatas (Capped FIFO Lanes);

- Metode Tali Penyangga Drum;

- batas pekerjaan dalam proses (Batas WIP);

- metode perhitungan prioritas (Priority Sequenced Lanes).

Kami telah memeriksa dua di antaranya secara rinci di bagian pertama artikel.

Sistem logistik "menarik" biasanya dipahami sebagai sistem pengisian ulang "supermarket" yang dikembangkan di Jepang pada pertengahan abad terakhir. Ini terkait dengan semacam "lokomotif" yang menarik gerobak di belakangnya (yaitu, dengan organisasi aliran material seperti itu, ketika satu konsumen secara konsisten menarik pasokan yang dilakukan oleh tautan pemasok sebelumnya yang termasuk dalam rantai umum). Tapi, seperti yang kita lihat pada contoh metode antrian terbatas FIFO, dalam logistik produksi di bawah skema logistik "tarik" di tingkat organisasi produksi juga dipahami situasi seperti itu ketika rencana kerja dibuat hanya untuk satu unit produksi secara otomatis. menghasilkan rencana kerja operasional untuk semua yang termasuk dalam rantai situs teknologi. Ini adalah "lokomotif uap" yang sama, tetapi di sini tidak perlu lagi terletak di depan seluruh kereta!

Skema logistik untuk mengisi ulang "supermarket" dan antrian FIFO yang terbatas dapat digunakan dengan cukup berhasil dalam produksi massal dan skala besar, di mana volume produksi cukup tinggi dan proses teknologi konstan untuk seluruh rangkaian produk.

Seberapa berhasil "lokomotif uap" logistik ini mengatasi tugas-tugas manajemen dalam produksi yang dibuat khusus (yaitu, skala kecil dan tipe tunggal), kami akan pertimbangkan dalam artikel ini.

Metode Drum-Buffer-Rope (DBR)

Metode Drum-Buffer-Rope (DBR) adalah salah satu versi asli dari sistem logistik "push" yang dikembangkan di TOC (Theory of Constraints) - teori kendala. Ini sangat mirip dengan sistem antrian FIFO terbatas, kecuali bahwa itu tidak membatasi persediaan dalam antrian FIFO individu.

Sebaliknya, batas umum ditetapkan pada stok antara titik tunggal penjadwalan produksi dan sumber daya yang membatasi kinerja seluruh sistem - ROP (dalam contoh yang ditunjukkan pada Gambar 1, ROP adalah area 3). Setiap kali ROP selesai melaksanakan satu unit kerja, titik perencanaan dapat memasukkan unit kerja lain ke dalam produksi. Ini disebut Tali dalam skema logistik ini. Rope adalah mekanisme kontrol pembatasan terhadap ROP overload. Pada dasarnya, ini adalah jadwal masalah material yang mencegah pekerjaan memasuki sistem pada tingkat yang lebih cepat daripada yang dapat diproses di ROP. Konsep tali digunakan untuk mencegah pekerjaan dalam proses di sebagian besar titik dalam sistem (selain titik kritis yang dilindungi oleh buffer yang direncanakan).

Karena ROP menentukan ritme seluruh sistem produksi, jadwal kerjanya disebut "drum" (Drum). Dalam metode DBR, perhatian khusus diberikan pada produktivitas yang membatasi sumber daya, karena dialah yang menentukan keluaran maksimum yang mungkin dari seluruh sistem produksi secara keseluruhan, karena sistem tidak dapat menghasilkan lebih dari sumber daya bertenaga terendahnya. Batas stok dan sumber daya waktu peralatan (waktu penggunaan efektifnya) dialokasikan agar EPR selalu dapat dimulai tepat waktu pekerjaan Baru... Dalam metode ini, itu disebut Buffer. "Buffer" dan "rope" menciptakan kondisi yang mencegah underloading atau overloading ROP.

Perhatikan bahwa dalam sistem logistik tarik DBR, buffer yang dibuat sebelum ROP bersifat sementara, bukan material.

Buffer waktu adalah cadangan waktu yang disediakan untuk melindungi waktu mulai pemrosesan yang direncanakan, dengan mempertimbangkan varians dalam kedatangan pekerjaan tertentu di ROP. Misalnya, jika jadwal EPR mengharuskan dimulainya pekerjaan tertentu di bagian 3 pada hari Selasa, maka materi untuk pekerjaan ini harus dirilis cukup awal sehingga semua langkah sebelum pemrosesan EPR (bagian 1 dan 2) selesai pada Senin (yaitu, dalam satu hari kerja penuh sebelum tanggal yang ditentukan). Waktu penyangga berfungsi untuk melindungi sumber daya yang paling berharga dari waktu henti, karena hilangnya waktu untuk sumber daya ini setara dengan kerugian yang tidak dapat dipulihkan pada hasil akhir dari keseluruhan sistem. Penerimaan bahan dan pesanan produksi dapat dilakukan berdasarkan pengisian sel-sel "supermarket". Pemindahan suku cadang ke tahap pemrosesan selanjutnya setelah melewati ROP tidak lagi dibatasi oleh FIFO, karena produktivitas proses terkait jelas lebih tinggi.

Perlu dicatat bahwa hanya titik kritis dalam rantai produksi yang dilindungi oleh buffer (Gbr. 2). Poin-poin kritis tersebut adalah:

- sumber daya itu sendiri dengan produktivitas terbatas (bagian 3);

- setiap tahap proses selanjutnya, di mana perakitan bagian yang diproses oleh sumber daya yang membatasi dengan bagian lain berlangsung;

- pengiriman produk jadi berisi bagian-bagian yang diproses oleh sumber daya yang membatasi.

Karena dalam metode DBR, perlindungan terhadap kemungkinan penyimpangan terkonsentrasi di titik-titik paling kritis dari rantai produksi dan dihilangkan di semua tempat lain, waktu siklus produksi terkadang dapat dikurangi hingga 50% atau lebih tanpa mengurangi keandalan dalam memenuhi waktu pengiriman. dari produk ke konsumen. Tentu saja, dalam skema logistik DBR, EPR membutuhkan kontrol pengiriman yang konstan (Gbr. 3).

Algoritma DBR adalah generalisasi dari metode OPT yang terkenal, yang oleh banyak ahli disebut sebagai perwujudan elektronik dari metode Kanban Jepang, meskipun pada kenyataannya, ada perbedaan yang signifikan antara skema logistik untuk pengisian sel di "supermarket" dan metode "drum-buffer-rope", seperti yang telah kita lihat. ...

Kerugian dari metode drum-buffer-rope (DBR) adalah persyaratan keberadaan EPR yang dilokalkan pada horizon perencanaan tertentu (pada interval untuk menghitung jadwal untuk pekerjaan yang dilakukan), yang hanya mungkin dalam kondisi serial dan produksi skala besar. Namun, untuk produksi skala kecil dan sekali produksi, umumnya tidak mungkin untuk melokalisasi EPR dalam interval waktu yang cukup lama, yang secara signifikan membatasi penerapan skema logistik yang dipertimbangkan untuk kasus ini.

Jika kita analogikan dimulai dengan pergerakan "kereta", maka metode DBR dapat dianggap sebagai semacam "semaphore" yang secara berkala melarang atau mengizinkan pergerakan ke arah ROP, tergantung pada kemacetan jalur saat ini. mengarah ke sana.

Batas pekerjaan dalam proses (WIP)

Sistem logistik pull-back dengan batas work in progress (WIP) mirip dengan metode DBR. Perbedaannya terletak pada kenyataan bahwa buffer sementara tidak dibuat di sini, tetapi batas tetap tertentu dari cadangan material ditetapkan, yang didistribusikan ke semua proses sistem, dan tidak hanya berakhir di EPR. Diagramnya ditunjukkan pada Gambar. 4.

Pendekatan untuk membangun sistem kontrol "tarik" ini jauh lebih sederhana daripada skema logistik yang dibahas di atas, lebih mudah diterapkan dan, dalam beberapa kasus, lebih efektif. Seperti pada sistem logistik "tarik" di atas, ada satu titik perencanaan - bagian 1 pada Gambar. 4.

Sistem logistik dengan batas WIP memiliki beberapa keunggulan dibandingkan metode DBR dan sistem FIFO antrian terbatas:

- malfungsi, fluktuasi ritme produksi dan masalah proses lainnya dengan margin produktivitas tidak akan menyebabkan penghentian produksi karena kurangnya pekerjaan untuk ROP dan tidak akan mengurangi throughput keseluruhan sistem;

- hanya satu proses yang harus mematuhi aturan perencanaan;

- tidak diperlukan untuk memperbaiki (melokalisasi) posisi ROP;

- mudah untuk menemukan situs EPR saat ini. Selain itu, sistem ini menghasilkan lebih sedikit sinyal palsu dibandingkan dengan antrian FIFO yang terbatas.

Fitur penting dari sistem logistik "dorong" yang dibahas di atas adalah kemampuan untuk menghitung waktu rilis (siklus pemrosesan) produk sesuai dengan rumus kecil yang terkenal:

Waktu Rilis = WIP / Irama,

di mana WIP- volume pekerjaan yang sedang berjalan, irama- jumlah produk yang dihasilkan per unit waktu.

Namun, untuk produksi skala kecil dan individu, konsep "irama produksi" menjadi sangat kabur, karena jenis produksi ini sama sekali tidak bisa disebut berirama. Selain itu, statistik menunjukkan bahwa, rata-rata, seluruh sistem peralatan mesin di industri tersebut tetap setengah kurang dimanfaatkan, yang terjadi karena kelebihan beban yang konstan pada satu peralatan dan waktu henti yang bersamaan pada peralatan lainnya untuk mengantisipasi pekerjaan yang terkait dengan produk yang sejalan pada tahap sebelumnya. dari pengolahan. Selain itu, waktu henti dan kelebihan alat berat terus-menerus bermigrasi dari satu lokasi ke lokasi lain, yang tidak memungkinkannya untuk dilokalkan dan diterapkan pada skema penarikan logistik mana pun di atas.

Sebelumnya dicatat bahwa sistem logistik ini bekerja dengan baik untuk produksi berirama dengan rangkaian produk manufaktur yang stabil, proses teknologi yang efisien dan tidak dapat diubah, yang biasanya sesuai dengan produksi massal, skala besar, dan batch. Tetapi dalam produksi skala tunggal dan kecil, di mana pesanan baru terus-menerus diluncurkan ke dalam produksi dengan teknologi asli pembuatannya, di mana waktu produksi ditentukan oleh konsumen dan dapat, secara umum, berubah secara langsung dalam proses pembuatan. produk, sistem logistik produksi "menarik" yang disebutkan di atas kehilangan efektivitasnya ...

Fitur lain dari produksi skala kecil dan satu kali adalah kebutuhan untuk memenuhi pesanan dalam bentuk seluruh rangkaian suku cadang dan unit perakitan pada tanggal yang tetap. Ini membuat tugas jauh lebih sulit. manajemen produksi, karena bagian-bagian yang termasuk dalam kit (pesanan) ini dapat mengalami proses pemrosesan yang berbeda secara teknologi, dan masing-masing bagian dapat mewakili ROP untuk beberapa pesanan, tanpa menimbulkan masalah saat memproses pesanan lainnya. Jadi, dalam industri yang sedang dipertimbangkan, efek dari apa yang disebut kemacetan virtual (Virtual Bottle-Neck) muncul: seluruh sistem peralatan mesin, rata-rata, tetap kekurangan beban, dan keluaran rendah. Untuk kasus seperti itu, sistem logistik penarikan yang paling efisien adalah metode prioritas yang dihitung.

Metode Prioritas Terkomputasi

Metode prioritas yang dihitung adalah semacam generalisasi dari dua sistem logistik "push" yang dipertimbangkan di atas: sistem pengisian ulang "supermarket" dan sistem dengan antrian FIFO terbatas. Perbedaannya terletak pada kenyataan bahwa dalam sistem ini, tidak semua sel kosong di "supermarket" diisi ulang tanpa gagal, dan tugas produksi, berada dalam antrian terbatas, berpindah dari situs ke situs tidak sesuai dengan aturan FIFO (yaitu, disiplin wajib " dalam urutan kedatangan "), dan pada prioritas lain yang dihitung. Aturan untuk menghitung prioritas ini ditetapkan pada satu titik dalam perencanaan produksi - dalam contoh yang ditunjukkan pada Gambar. 5, ini adalah tempat produksi kedua setelah "supermarket" pertama. Setiap lokasi produksi berikutnya memiliki Sistem Eksekusi Manufaktur (MES) sendiri, yang tugasnya adalah memastikan pemrosesan tugas yang masuk tepat waktu, dengan mempertimbangkan prioritas mereka saat ini, untuk mengoptimalkan aliran material internal dan untuk menunjukkan masalah yang muncul terkait dengan ini proses dalam waktu. Varian yang signifikan dalam pemrosesan pekerjaan tertentu di salah satu bagian dapat memengaruhi nilai prioritas yang dihitung.

Prosedur "menarik" dilakukan karena fakta bahwa setiap bagian berikutnya hanya dapat mulai melakukan tugas-tugas yang memiliki prioritas tertinggi, yang dinyatakan dalam pengisian prioritas di tingkat "supermarket" dari tidak semua sel yang tersedia, tetapi hanya yang sesuai dengan tugas prioritas. Bagian 2 berikutnya, meskipun merupakan satu-satunya titik perencanaan yang menentukan pekerjaan semua mata rantai produksi lainnya, dengan sendirinya dipaksa untuk melaksanakan hanya tugas-tugas dengan prioritas tertinggi ini. Nilai numerik dari prioritas tugas diperoleh dengan menghitung pada setiap bagian dari nilai yang umum untuk semua kriteria. Jenis kriteria ini ditetapkan oleh tautan perencanaan utama (bagian 2), dan setiap bagian produksi secara independen menghitung nilainya untuk tugasnya - baik yang telah memasuki antrian untuk diproses, atau yang ada di sel yang terisi "supermarket" pada tahap sebelumnya.

Untuk pertama kalinya, metode pengisian sel "supermarket" ini diterapkan di perusahaan Jepang dari perusahaan Toyota dan disebut prosedur leveling produksi, atau "Heijunka". Saat ini, proses pengisian peti Heijunka adalah salah satu elemen kunci dari sistem penjadwalan "tarik" yang digunakan dalam Sistem Produksi Toyota (TPS), ketika prioritas pekerjaan yang masuk ditetapkan atau dihitung di luar area produksi yang melakukannya dengan latar belakang dari sistem pengisian "tarik" saat ini dari "supermarket" (" kanban "). Contoh menetapkan salah satu prioritas direktif untuk perintah yang sedang dieksekusi (darurat, mendesak, direncanakan, bergulir, dll) ditunjukkan pada Gambar. 6.

Secara alami, dalam skala kecil dan terutama produksi satu kali, diagram aliran material intrashop memiliki struktur yang jauh lebih kompleks daripada gambar yang disederhanakan yang ditunjukkan pada Gambar. 5. Diketahui bahwa bagian yang berbeda yang termasuk dalam urutan yang sama dapat diproses secara bersamaan di area produksi yang berbeda. Namun demikian, mengingat rute intrashop hanya satu bagian atau unit perakitan (DSU), skema ini dapat dianggap adil: semua DSU berpindah dari satu bagian ke bagian lain karena diproses sesuai dengan proses teknologi - Gambar. 7. Misalnya, untuk bagian tertentu, dapat berupa urutan operasi teknologi: penggilingan -> membosankan -> penggilingan, dll.

Garis tugas produksi yang ditransfer dari bagian 2 ke bagian 3 (Gbr. 7) terbatas (terbatas), tetapi, berbeda dengan kasus yang ditunjukkan pada Gambar. 8, tugas dapat mengubah tempat di dalamnya, yaitu, mengubah urutan kedatangan mereka tergantung pada prioritas mereka saat ini (dihitung). Faktanya, ini berarti bahwa pelaku sendiri tidak dapat memilih tugas mana yang akan mulai dikerjakan, tetapi jika prioritas tugas diubah, ia mungkin harus, karena belum menyelesaikan tugas saat ini (mengubahnya menjadi WIP saat ini), beralih ke paling prioritas satu. Tentu saja, dalam situasi seperti itu, dengan sejumlah besar pekerjaan dan sejumlah besar mesin di lokasi produksi, perlu menggunakan MES, yaitu, untuk melakukan optimasi lokal aliran material yang melewati lokasi (mengoptimalkan pelaksanaan pekerjaan yang sudah dalam pemrosesan). Akibatnya, untuk peralatan setiap bagian, yang bukan satu-satunya titik perencanaan, dibuat jadwal produksi operasional lokal, yang dapat dikoreksi setiap kali prioritas tugas yang dilaksanakan berubah. Untuk menyelesaikan masalah optimasi internal, digunakan kriteria mereka sendiri, yang disebut kriteria pemuatan peralatan. Pekerjaan yang menunggu untuk diproses antar area yang tidak terhubung oleh "supermarket" dipesan sesuai dengan aturan pemilihan dari antrian (lihat Gambar 8), yang, pada gilirannya, juga dapat berubah seiring waktu.

Jika aturan untuk menghitung prioritas tugas ditetapkan dari luar sehubungan dengan setiap bagian (proses) produksi, maka kriteria untuk memuat peralatan bagian menentukan sifat aliran material internal. Kriteria ini terkait dengan penerapan prosedur pengoptimalan MES di lokasi yang ditujukan khusus untuk penggunaan internal. Mereka dipilih langsung oleh pengelola situs secara real time - lihat gbr. delapan.

Dalam metode prioritas yang dihitung, sebagai aturan, sistem MES sudah digunakan, yang beroperasi dengan dimensi penugasan yang lebih kecil sehubungan dengan APS - hingga 200 mesin dan 10 ribu operasi pada cakrawala perencanaan, yang biasanya tidak melebihi 10-15 pekerjaan bergeser. Pengurangan dimensi disebabkan oleh fakta bahwa MES memperhitungkan lebih banyak kendala teknologi.

Sistem jenis ini, ketika mengoptimalkan aliran material di dalam lokasi produksi, biasanya beroperasi tidak dengan satu atau dua kriteria penjadwalan, tetapi sering kali dengan beberapa puluh, yang memberi operator lokasi kemampuan untuk membuat jadwal dengan mempertimbangkan berbagai situasi produksi. Ini adalah sistem MES yang beroperasi dengan apa yang disebut vektor, kriteria integral untuk penjadwalan, ketika beberapa kriteria tertentu dikumpulkan menjadi satu kriteria, yang memungkinkan penghitungan prioritas tugas yang dilakukan.

Efisiensi penyusunan dan penghitungan ulang jadwal juga merupakan hak prerogatif MES, karena penghitungan ulang dapat dilakukan dengan diskrit satu menit. Ini tidak berarti, tentu saja, bahwa setiap menit pekerja akan diberikan tugas baru, tetapi ini menunjukkan bahwa semua proses di area produksi dipantau secara real time, dan ini memungkinkan Anda untuk mengantisipasi kemungkinan pelanggaran jadwal terlebih dahulu dan mengambil tindakan yang tepat. langkah-langkah dalam waktu (Gbr. 9).

Dalam beberapa kasus, sistem MES dapat membuat jadwal tidak hanya untuk mesin, tetapi juga untuk kendaraan, tim servis, dan perangkat servis lainnya. Tidak ada sistem lain yang mampu melakukan fitur perencanaan seperti pembentukan biaya teknologi, merencanakan pelepasan produk dengan perencanaan paralel pembuatan set peralatan yang diperlukan (perangkat, alat unik).

Properti penting dari sistem MES adalah kelayakan jadwal mereka. Sementara sistem penjadwalan APS lebih cocok untuk penjadwalan dalam produksi skala besar, di mana penyimpangan mendadak dari program produksi, sebagai suatu peraturan, tidak terjadi (produksi berkelanjutan), maka sistem MES sangat diperlukan dalam batch kecil dan produksi kustom. Patut dicatat bahwa bagian yang menunggu dimulainya pemrosesan pada mesin tertentu dapat mengubah urutannya, yang dicapai di MES dengan mengoreksi jadwal saat ini dengan nilai prioritas yang berubah.

Metode prioritas yang dihitung mengasumsikan bahwa "switchman" tertentu yang gesit dalam bentuk sistem MES harus berjalan di depan "lokomotif" logistik ini, mengalihkan panah di jalan dengan cara yang optimal. Bagaimana tugas yang sulit ini diselesaikan dalam praktik, kami akan pertimbangkan di artikel berikutnya.

BUAT ALUR PROSES TERKAIT

IDEAL - ALIRAN PRODUK TUNGGAL

Taiichi Ohno mengajarkan bahwa yang ideal adalah one-piece flow. Untuk jawaban yang benar pada ujian sekolah, mereka memberikan nilai A. Jawaban yang benar adalah one-piece flow. Ternyata untuk menguasai lean manufacturing, Anda hanya perlu membuat aliran item tunggal. Apa yang bisa lebih mudah? Faktanya, Ohno mengajarkan bahwa menciptakan one-piece flow sangat sulit dan tidak selalu praktis. Dia berkata:

Pada tahun 1947, kami menjajarkan mesin-mesin secara paralel, dan di beberapa tempat mengaturnya dengan huruf L dan mencoba menempatkan satu pekerja di tiga atau empat mesin sesuai dengan urutan pemrosesan. Meskipun ini bukan tentang meningkatkan kecepatan kerja atau lembur, para pekerja menolak dengan keras. Operator mesin tidak menyukai kenyataan bahwa tata letak baru mengharuskan mereka untuk menggabungkan profesi ... Selain itu, masalah lain ditemukan. Ketika menjadi jelas masalah seperti apa ini, saya dapat memutuskan ke arah mana harus bergerak. Meskipun saya masih muda dan energik, saya memutuskan untuk tidak mendorong perubahan radikal yang segera, tetapi bersabar.

Ohno belajar untuk bersabar dan berhati-hati dalam mengurangi pemborosan sambil selalu bergerak menuju aliran barang sekali pakai, yang juga disebut "aliran berkelanjutan". Produk diproses secara berurutan, waktu tunggu antara operasi dan jalur pergerakan produk diminimalkan untuk memaksimalkan efisiensi. Arus mengurangi waktu siklus keseluruhan, mempercepat arus kas, dan menghasilkan kualitas yang lebih baik. Namun, Ohno menyadari bahwa aliran one-off item sangat rentan.

Upaya untuk menciptakan aliran kontinu mengarah pada identifikasi masalah yang menghambat aliran. Pada dasarnya, untuk membuat aliran, harus memecahkan masalah, dan ini mengarah pada pengurangan kerugian. Kita sering membandingkan manufaktur dengan kapal yang berlayar di laut yang penuh dengan bebatuan bawah laut. Tingkat air yang tinggi, seperti tingkat cadangan yang tinggi, menyembunyikan batu, yaitu masalah. Tetapi jika permukaan air - persediaan turun, kapal dapat jatuh dalam waktu singkat, menabrak batu. Sebagian besar operasi memiliki banyak jebakan, dan wajar saja jika kami mencoba menyimpan cukup banyak inventaris yang menyembunyikan masalah.

Ohno menemukan bahwa ketika tingkat persediaan berkurang, masalah muncul. Orang harus menyelesaikannya, karena jika tidak, sistem produksi akan berhenti. Ini baik-baik saja selama masalahnya tidak terlalu serius dan orang-orang dapat mengoptimalkan proses dengan mencegah masalah yang sama terulang kembali. Selain itu, Ohno menyadari bahwa ini membutuhkan tingkat stabilitas sistem yang minimal, jika tidak, pengurangan persediaan hanya akan menyebabkan hilangnya produktivitas, seperti yang kita lihat di Bab 4.

Menghubungkan dua atau lebih proses ke dalam aliran yang berkelanjutan membuat masalah menjadi lebih akut dan membutuhkan penyelesaian segera. Aliran seluruh perusahaan yang terhubung berarti akan berhenti jika masalahnya tidak ditangani secara efektif semua sebuah perusahaan, dan mungkin beberapa perusahaan. Pikirkan betapa pentingnya ketersediaan peralatan, ketersediaan tenaga kerja dan persediaan, jika terjadi kerusakan, ribuan orang terpaksa berhenti bekerja! Hal ini terjadi pada Toyota dari waktu ke waktu. Karena semua proses saling terkait, masalah dengan salah satu komponen utama menyebabkan seluruh pabrik mati setelah beberapa jam. Saya

Banyak organisasi percaya bahwa penghentian produksi seperti itu tidak dapat diterima. Mereka yang menghentikan produksi memiliki jalan langsung ke bursa tenaga kerja. Namun, Toyota melihat ini sebagai peluang untuk mengidentifikasi kelemahan dalam sistem, mengatasi kekurangan tersebut dan memperkuat sistem secara keseluruhan. Cara berpikir paradoks seperti itu membingungkan mereka yang terbiasa hanya memikirkan hasil keuangan... Tao dari Toyota menyarankan bahwa dengan melihat gangguan sebagai peluang untuk perbaikan, hasil jangka panjang dapat ditingkatkan secara signifikan. Cara berpikir tradisional, sebaliknya, didasarkan pada keyakinan bahwa kesuksesan hanya mungkin jika tidak ada kegagalan sama sekali.

Jadi, tujuannya bukan untuk mengkompromikan kinerja. Pendekatan cerdas mengharuskan Anda bersiap untuk menciptakan aliran dengan mengatasi masalah yang mendasarinya, dan kemudian bergerak maju dengan cerdas dan terarah, dimulai dengan merencanakan dan membangun disiplin pemecahan masalah. Saat proses meningkat dan dapat direproduksi, penyelarasan lebih lanjut dilakukan, di mana parameter kontrol dibuat lebih ketat, yang memungkinkan untuk mengidentifikasi lapisan masalah berikutnya selama siklus perbaikan berkelanjutan berikutnya.

MENGAPA ALIRAN?

Lebih sering daripada tidak, kegagalan implementasi berasal dari keyakinan keliru bahwa kesuksesan berakar pada penerapan alat Lean (misalnya, membuat sel). Kami sering mengatur agar klien kami mengunjungi pabrik lean, terkadang pabrik Toyota, dan bisa sangat menarik untuk mendengar apa yang mereka ambil dari kunjungan semacam itu. Biasanya mereka terkesan dengan kebersihan, ketertiban, kedisiplinan, ketelitian dan orang-orang yang fokus pada bisnis mereka. Tetapi ketika mereka melihat sesuatu yang dapat langsung diterapkan perusahaan sendiri, mata mereka benar-benar menyala.

Suatu hari ketika sedang dalam perjalanan bisnis lean, seseorang memperhatikan bahwa ada loker kecil dengan persediaan di sebelah setiap sel, dan pemimpin sel sedang memeriksa persediaan sesuai kebutuhan. Sistem kanban digunakan untuk mengisi kembali, katakanlah, sarung tangan plastik. "Wisatawan industri" kami tidak sabar untuk kembali ke pabriknya dan membuat sistem serupa untuk memesan persediaan. Sayangnya, dia hanya memperhatikan satu alat dan kehilangan pandangan akan keterkaitan dan ketergantungan dari seluruh rangkaian elemen. Agar berhasil menciptakan proses lean, Anda harus memiliki pemahaman yang baik tentang cara kerja alat tertentu untuk mencapai tujuan. Tidak mungkin seorang mekanik berpengalaman, ketika memperbaiki mobil, pertama-tama akan mengambil kunci pas pertama yang ditemukan, dan kemudian mulai mencari mur yang cocok untuknya. Pertama-tama, dia akan menentukan sifat masalah dan langkah-langkah yang memungkinkannya untuk dihilangkan, dan baru kemudian dia akan memilih alat yang diperlukan untuk pekerjaan itu.

Namun kita sering melihat organisasi mengambil alat sebelum memahami apa yang terjadi. "Kami akan menerapkan kontrol visual," kata manajer, seolah-olah itu adalah bagian dari teka-teki yang perlu dimasukkan ke tempatnya. Kunci keberhasilan jangka panjang adalah upaya bersama yang mencakup pemahaman prinsip atau konsep yang mendasarinya, strategi efektif yang menyiratkan kewajiban untuk menerapkan konsep ini, metodologi untuk menerapkan konsep ini, alat Lean untuk menerapkan metode yang dipilih, dan metode yang efektif. pendekatan untuk mengukur hasil keseluruhan.

Kami merasa terbantu untuk memikirkan hubungan antara aliran satu bagian dan pengurangan biaya dalam konteks model yang lebih luas, seperti yang ditunjukkan pada Gambar 1. 5-1. Alih-alih secara sembrono meraih sistem aliran dan tarikan, berhentilah dan pikirkan tujuan apa yang ingin Anda capai. Model ini menekankan hubungan antara prinsip inti Lean - mengidentifikasi dan menghilangkan biaya - dan metode untuk mencapai tujuan ini - mengurangi ukuran lot, yang membawanya lebih dekat untuk menciptakan aliran berkelanjutan. Seringkali, menciptakan aliran berkelanjutan dianggap sebagai prioritas utama dalam membangun proses lean, tetapi pada kenyataannya, mengatur aliran berkelanjutan bertujuan untuk menghilangkan pemborosan di semua operasi. Prioritas pertama adalah menghilangkan kerugian.

Ketika material dan informasi mengalir dalam aliran yang berkelanjutan, jumlah pemborosan dalam proses berkurang. Ini benar menurut definisi. Penting volume kerugian tidak akan memungkinkan Anda untuk membuat aliran materi atau informasi. Namun, apa yang terjadi memiliki makna yang lebih dalam. Mempertahankan aliran terus menerus antara proses mengikat mereka bersama-sama, dan satu proses menjadi tergantung pada yang lain. Saling ketergantungan dan stok penyangga yang terbatas ini membuat gangguan aliran menjadi lebih serius.

Siapa pun yang telah mencoba membuat aliran item sekali pakai (dan ini benar-benar sebuah tantangan!) Memahami bahwa masalah yang memberatkan bisa menjadi keuntungan besar ... atau kerusakan besar. Dengan tidak adanya sistem pendukung yang efektif, pengungkapan masalah sama saja dengan hukuman mati. Inilah sebabnya mengapa alat Lean sangat penting: mereka mampu menciptakan struktur yang akan membantu Anda mencapai kesuksesan dan menghindari kegagalan. Alat lean memfasilitasi pembuatan sistem pendukung dan metode kontrol yang memungkinkan respons yang memadai untuk masalah yang diidentifikasi.

KURANG LEBIH BANYAK: MENGURANGI KERUGIAN DENGAN KONTROL PRODUKSI

Aliran one-piece sejati berarti bahwa setiap operasi hanya menghasilkan apa yang dibutuhkan selanjutnya. Jika operasi berikutnya ditangguhkan karena alasan tertentu, semua operasi sebelumnya dihentikan. Tampaknya apa yang bisa lebih tidak menyenangkan daripada berhenti. Namun, alternatif untuk menghentikan pekerjaan adalah produksi berlebih, ketika kami melakukan lebih banyak atau lebih cepat dari kebutuhan operasi berikutnya. Toyota menganggap kelebihan produksi sebagai yang paling berbahaya dari tujuh kerugian, karena menghasilkan enam lainnya (persediaan berlebih, pergerakan berlebih, pemrosesan berlebih, cacat tersembunyi, dll.). Ini memungkinkan Anda untuk memahami bagaimana lebih sedikit bisa menjadi besar (lebih sedikit berarti lebih sedikit bagian yang dibuat dalam langkah-langkah individual dari proses, lebih banyak berarti lebih banyak pekerjaan yang menambah nilai di seluruh proses). Berikut ini adalah contoh situasi kelebihan produksi yang berdampak negatif terhadap kepuasan pelanggan.

Situasi khusus: pengendalian produksi berlebih meningkatkan kesiapan operasional

Berdiri dalam lingkaran dan menonton jalur produksi menunjukkan bahwa kelebihan produksi sangat umum. Sepanjang garis, stok produk menumpuk - produk menumpuk. Semua pekerja selalu sibuk, tetapi kami memperhatikan bahwa operator menghabiskan sebagian besar waktu mereka untuk menimbun produk surplus. Saat tidak ada pekerjaan, sebagian besar operator mengutak-atik persediaan (akibat overproduksi). Perbandingan waktu siklus dengan waktu takt menunjukkan - dan ini tidak mengejutkan - bahwa durasi semua operasi kurang dari waktu takt, yang berarti bahwa operator memiliki kelebihan waktu. Karena mereka tidak melakukan tugas penambahan nilai lainnya, mereka membuang-buang waktu dalam produksi berlebih dan manajemen inventaris.

Selain itu, pengamatan menunjukkan bahwa sebagai akibat dari produksi berlebih pada operasi berikutnya (proses konsumen), waktu tambahan dihabiskan untuk memindahkan dan membongkar produk yang tiba dalam jumlah besar, dan ini menciptakan ketidaknyamanan tambahan. Namun, waktu siklus operasi ini berada dalam waktu siklus, karena Pekerjaan tambahan untuk memindahkan dan membongkar produk, total waktu melebihi waktu takt, dan akibatnya, operasi ini tidak dapat memenuhi persyaratan konsumen selama waktu kerja yang direncanakan. Dalam hal ini, kelebihan kerugian diciptakan oleh proses pemasok, dan konsekuensi negatif terungkap dalam proses konsumen.

Kami meminta operator yang melakukan operasi sebelumnya untuk berhenti dan berdiri tanpa sebab, bukannya terus bekerja, meski proses selanjutnya dibebani dengan materi yang berlebih. Tentu saja, para operator merasa sangat tidak nyaman, karena atasan mereka menanamkan kepada mereka bahwa tidak dapat diterima untuk berdiri dan tidak melakukan apa-apa. Pentingnya pendekatan ini dipahami dengan baik di Toyota, karena memungkinkan setiap orang untuk melihat dan memahami skala peluang. Ketika gambar tidak mendung aktivitas yang kuat (overproduksi), semua orang melihat berapa banyak waktu yang terbuang.

Ketika operator mulai bekerja lebih kecil(membuat lebih sedikit bagian), waktu yang terbuang untuk proses konsumen berkurang dan mereka dapat menghabiskannya bangkitnya produktifitas. Kontrol produksi berlebih telah secara signifikan meningkatkan hasil keseluruhan proses secara keseluruhan.

Tentu saja, kami tidak senang dengan kenyataan bahwa operator menganggur - menunggu juga merupakan kerugian. Selanjutnya, perlu diputuskan bagaimana menghilangkan kerugian tambahan dalam kinerja operasi ini dan, dengan menggabungkan operasi, untuk mencapai "beban penuh". Analisis pekerjaan standar membantu memecahkan masalah ini (contoh analisis semacam itu dijelaskan dalam Bab 4).

Studi Kasus: Membangun Aliran Perbaikan Pesawat di Pangkalan Udara Angkatan Laut di Jacksonville