Siapa yang bertanggung jawab atas perusahaan Jadwal peralatan teknologi industri dalam sampel produksi makanan

Proyek produksi bekerja PPR - ini adalah dokumentasi organisasi dan teknologi yang berisi teknologi dan organisasi dari jenis persiapan dan dasar pekerjaan konstruksi dan instalasi di lokasi konstruksi, kontrol kualitas dan persyaratan penerimaan, pekerjaan pada periode akhir, perlindungan tenaga kerja dan langkah-langkah keselamatan sesuai dengan dokumen peraturan dan teknis saat ini, serta standar organisasi pelanggan. Baik pekerja maupun pekerja dokumentasi desain objek, yang hanya merupakan dasar untuk pengembangan PPR. Ini disiapkan sebelum dimulainya semua pekerjaan konstruksi dan instalasi.

PPR (decoding dari singkatan - proyek pekerjaan) adalah salah satu dokumen eksekutif yang diperlukan untuk konstruksi, rekonstruksi dan perbaikan objek. Tujuan utamanya adalah untuk memilih teknologi pekerjaan konstruksi, instalasi dan / atau perbaikan, yang memungkinkan penggunaan material, material dan sumber daya teknis dan tenaga kerja yang paling rasional dengan keamanan umum. Tanpa dokumen ini, Anda tidak dapat mengatur dan memulai alur kerja dengan benar. Dengan bantuannya dimungkinkan:

- mengurangi biaya untuk bahan dan peralatan;

- memastikan keamanan kerja;

- mengurangi risiko;

- memastikan kepatuhan dengan ketentuan konstruksi atau perbaikan fasilitas.

Pada tahun 2019, ketika menyusun PPR, perlu untuk memperhitungkan hanya perubahan yang dilakukan pada dokumentasi ilmiah dan teknis (Kode Perencanaan Kota, pedoman RD, kode aturan untuk usaha patungan, kode bangunan dan kode bangunan, standar negara GOST, dll.). Persyaratan tetap sama seperti pada 2018, 2017 dan tahun-tahun sebelumnya. Tentu saja, akan salah untuk menggunakan dokumen standar siap pakai yang tersebar luas di Internet, karena pada 2018 - 2019 banyak perubahan dilakukan pada dokumentasi teknis dan yang lama diganti. Setiap tahun banyak dokumen diperbarui dan menjadi sulit untuk melakukan pengembangan proyek untuk produksi pekerjaan sendiri.

Catatan penjelasan adalah bagian utama dan terdiri dari bagian yang paling penting. Ini mencakup seluruh urutan kerja organisasi yang dilakukan dan menyediakan tautan ke rute berdasarkan jenis pekerjaan yang dilakukan. Dukungan teknik untuk konstruksi, dengan mempertimbangkan durasi, komposisi staf yang bekerja, jumlah mesin dan mekanisme, diberikan pada periode persiapan.

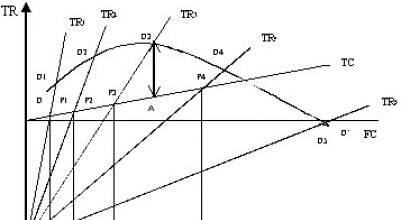

Dalam lampiran PPR, jadwal untuk produksi karya ditentukan yang menentukan indikator teknis dan ekonomi konstruksi. Jadwal kalender disusun sesuai dengan kontrak untuk kinerja pekerjaan pada objek tanpa penyimpangan, terlepas dari durasi yang ditentukan dalam proyek organisasi konstruksi. Jadwal dan persyaratan pengiriman dibagi berdasarkan minggu, bulan, atau kuartal, tergantung pada waktu konstruksi.

Siapa yang mengembangkan proyek untuk produksi karya PPR

Organisasi kontraktor umum atau, atas permintaan, organisasi khusus terlibat dalam pengembangan proyek untuk produksi pekerjaan PPR. Organisasi pengembang harus memiliki spesialis stafnya dengan pengalaman di lokasi konstruksi yang mengetahui teknologi produksi konstruksi. Ketika menggunakan struktur pengangkatan, perlu untuk memiliki protokol sertifikasi untuk keselamatan industri untuk spesialis. Untuk pengembangan solusi teknis yang diadopsi dalam PPR, seringkali Pelanggan membutuhkan keanggotaan pengembang di SRO.

Kontraktor umum dapat menentukan dalam kontrak dengan subkontraktor kewajiban untuk mengembangkannya. Dalam hal ini, berdasarkan volume yang dilakukan oleh Subkontraktor, keputusan diambil pengembangan PPR dan / atau diagram alir individual untuk proyek yang ada untuk produksi karya pada suatu objek.

Siapa yang menyetujui proyek untuk produksi karya PPR

Setujui PPR teknis Kepala Organisasi Kontraktor ( kepala teknisi, direktur teknis, wakil direktur untuk konstruksi atau lainnya) yang melakukan pekerjaan ini. Jadi, ambil semua aktivitas yang ditentukan untuk dieksekusi.

Proyek produksi karya diajukan untuk persetujuan dalam bentuk yang lengkap dengan semua aplikasi dan tanda tangan. Setelah penandatanganan, segel organisasi ditempatkan dan proyek dilewatkan untuk persetujuan kepada pihak yang berkepentingan yang terlibat dalam konstruksi (Departemen Pelanggan, Kontrol Konstruksi Pelanggan, pemilik jaringan utilitas, dll.).

Siapa yang menyetujui proyek untuk produksi karya PPR

Koordinasi PPR dilakukan oleh Kontraktor dengan urutan sebagai berikut:

- Layanan Pelanggan: Departemen konstruksi modal ACS, HSE, proteksi kebakaran, energi, departemen kepala mekanik dan perwakilan lainnya tergantung pada struktur perusahaan;

- OATI (untuk Moskow), GATI (untuk St. Petersburg) dan organisasi serupa, dengan mempertimbangkan tindakan hukum pengaturan dari Pemerintah Federasi Rusia di wilayah pekerjaan;

- Pemilik bangunan dan struktur yang terletak di dekat fasilitas yang diproyeksikan;

- Pemilik organisasi dari komunikasi bawah tanah dan atas-tanah yang berpotongan (pasokan air, kabel komunikasi, pipa gas, pemanas, dll.) Di persimpangan mereka;

- Pemilik mesin dan mekanisme yang digunakan;

- Dalam beberapa kasus, dan perwakilan dari Rostekhnadzor.

Untuk mengoordinasikan proyek produksi karya, lembar terpisah dengan kolom dimasukkan dalam komposisi: posisi, nama lengkap, tanda tangan, dan komentar. Berdasarkan tanda tangan pada halaman judul, tanda tangan manajer teknis dari pihak yang menyetujui diletakkan.

Siapa yang menandatangani proyek kerja

Penandatanganan PPR dilakukan oleh spesialis yang telah mengembangkan bagian terpisah. Di daftar isi dalam bingkai adalah tanda tangan pengembang, inspektur, dan manajer teknis. Rute ditandatangani oleh perancang: Departemen Kontrol Kualitas untuk pengelasan oleh kepala tukang las atau insinyur pengelasan, TC untuk kontrol kualitas dan kontrol input bahan - insinyur kontrol konstruksi, dll.

Bagaimana membuat

Anda dapat membuat PPR sendiri dengan menyekop sekumpulan dokumentasi peraturan. Tetapi butuh banyak waktu dan upaya dari spesialis. Desainnya dapat dipercayakan kepada pengembang - perusahaan khusus.

Untuk melakukan penyusunannya, Anda harus terlebih dahulu mempelajari MDS dan kemudian komposisi PPR di masa depan akan dipahami. Setelah Anda mempelajarinya, Anda harus mulai mempelajari seluruh dokumentasi teknis untuk pekerjaan yang dilakukan, misalnya, perusahaan patungan untuk pekerjaan beton, perusahaan patungan untuk pemasangan struktur bangunan dan hanya mengambil informasi yang diperlukan dan memasukkannya dalam dokumen. Dimungkinkan untuk mengambil proyek tipikal sebagai dasar, tetapi sekarang sangat sulit untuk menemukan proyek yang relevan yang mengandung persyaratan perlindungan tenaga kerja baru dan teknologi konstruksi. Segala sesuatu yang khas sudah lama ketinggalan zaman.

Perubahan

Dalam proses produksi pekerjaan konstruksi dan instalasi, dalam banyak kasus ada kebutuhan untuk melakukan perubahan pada PPR yang sudah dikembangkan. Mereka dapat berkontribusi untuk ini: komunikasi bawah tanah yang ditemukan tidak ditunjukkan dalam rencana pembangunan; peralatan yang seharusnya digunakan sulit ditemukan dan ada yang serupa, tetapi teknologinya perlu diubah (misalnya, pompa beton tidak dapat menghantarkan ke ketinggian tertentu, perlu untuk memasok beton dengan bak ke lantai); perubahan dalam draft kerja, dll. Hanya pengembang yang dapat melakukan koreksi dan sebagaimana disepakati dengan para penandatangan. Itu setelah ini, perlu melalui prosedur persetujuannya lagi.

Diskusi artikel "Proyek untuk produksi pekerjaan konstruksi dalam konstruksi":

(di sini Anda dapat mengajukan pertanyaan tentang topik artikel, kami akan menjawabnya)

Tahap utama Peralatan PPR

Perawatan preventif yang terencana dengan baik meliputi:

Perencanaan;

Persiapan peralatan listrik untuk perbaikan terjadwal;

Melakukan perbaikan terjadwal;

Melakukan kegiatan yang berkaitan dengan yang direncanakan pemeliharaan dan perbaikan.

Sistem pemeliharaan preventif peralatan mencakup beberapa tahap:

1. Tahap antara perbaikan

Itu dilakukan tanpa mengganggu pengoperasian peralatan. Termasuk: pembersihan sistematis; pelumasan sistematis; inspeksi sistematis; penyesuaian sistematis peralatan listrik; penggantian suku cadang yang memiliki masa pakai yang singkat; penghapusan kerusakan kecil.

Dengan kata lain, ini adalah pencegahan, yang mencakup inspeksi dan perawatan harian, sementara itu harus diatur dengan baik untuk memaksimalkan umur peralatan, mempertahankan kualitas kerja, dan mengurangi biaya perbaikan yang dijadwalkan.

Pekerjaan utama yang dilakukan pada tahap perombakan:

Status alat pelacak;

Implementasi oleh karyawan atas peraturan untuk penggunaan yang sesuai;

Pembersihan dan pelumasan setiap hari;

Penghapusan kerusakan kecil dan mekanisme penyesuaian tepat waktu.

2. Tahap saat ini

Perawatan preventif terjadwal dari peralatan listrik paling sering dilakukan tanpa membongkar peralatan, hanya pekerjaannya yang berhenti. Termasuk penghapusan kerusakan yang muncul selama periode kerja. Pada tahap saat ini, pengukuran dan pengujian dilakukan dengan bantuan cacat peralatan yang terdeteksi pada tahap awal.

Keputusan tentang kesesuaian peralatan listrik dibuat oleh tukang. Keputusan ini didasarkan pada perbandingan temuan tes selama pemeliharaan terjadwal. Selain perbaikan yang dijadwalkan, penghapusan cacat dalam pengoperasian peralatan dilakukan di luar rencana. Mereka dilakukan setelah habisnya seluruh sumber daya peralatan.

3. Tahap tengah

Itu dilakukan untuk restorasi penuh atau sebagian dari peralatan yang digunakan. Ini termasuk pembongkaran node, dimaksudkan untuk melihat, membersihkan mekanisme dan menghilangkan cacat yang diidentifikasi, mengganti beberapa bagian yang cepat aus. Tahap tengah dilakukan tidak lebih dari 1 kali per tahun.

Sistem pada tahap tengah pemeliharaan preventif peralatan termasuk pemasangan siklus, ruang lingkup dan urutan pekerjaan sesuai dengan peraturan dan dokumentasi teknis. Tahap tengah mempengaruhi pemeliharaan peralatan dalam norma.

4. Perbaikan

Itu dilakukan dengan membuka peralatan listrik, inspeksi penuh dengan inspeksi semua bagian. Ini mencakup pengujian, pengukuran, penghapusan kerusakan yang teridentifikasi, sebagai akibatnya dilakukan modernisasi peralatan listrik. Sebagai hasil dari perombakan, parameter teknis perangkat sepenuhnya dipulihkan.

Perbaikan hanya mungkin dilakukan setelah fase perbaikan. Untuk melakukan itu, Anda harus melakukan hal berikut:

Buat jadwal kerja;

Melakukan inspeksi dan verifikasi pendahuluan;

Siapkan dokumen;

Siapkan alat dan suku cadang pengganti yang diperlukan;

Lakukan tindakan pemadaman kebakaran.

Overhaul meliputi:

Penggantian atau pemulihan mekanisme yang dipakai;

Modernisasi mekanisme apa pun;

Lakukan pemeriksaan dan pengukuran preventif;

Implementasi pekerjaan terkait dengan penghapusan kerusakan ringan.

Kesalahan yang terdeteksi selama inspeksi peralatan dihilangkan selama perbaikan selanjutnya. Dan kerusakan yang bersifat darurat segera dieliminasi.

Sistem PPR dan konsep dasarnya

Sistem pemeliharaan preventif peralatan listrik (selanjutnya disebut Sistem SPREO) adalah seperangkat pedoman, norma dan standar yang dirancang untuk memastikan organisasi yang efektif, perencanaan dan pelaksanaan pemeliharaan teknis (MOT) dan perbaikan peralatan listrik. Rekomendasi yang diberikan dalam Sistem PPR EE ini dapat digunakan di perusahaan dari semua jenis kegiatan dan bentuk kepemilikan menggunakan peralatan serupa, dengan mempertimbangkan kondisi spesifik pekerjaan mereka.

Sifat PPR EO System yang terencana dan preventif diimplementasikan: dengan melaksanakan, dengan periodisitas tertentu, perbaikan peralatan, tenggat waktu implementasi dan dukungan material dan teknis yang direncanakan sebelumnya; operasi pemeliharaan dan pemantauan kondisi teknis yang bertujuan untuk mencegah kegagalan peralatan dan mempertahankan kemudahan servis dan operabilitasnya dalam interval antara perbaikan.

Sistem PPR EE dibuat dengan mempertimbangkan kondisi ekonomi dan hukum yang baru, dan dalam istilah teknis, dengan penggunaan maksimum: kemampuan dan keunggulan metode perbaikan agregat; seluruh spektrum strategi, bentuk dan metode pemeliharaan dan perbaikan, termasuk alat dan metode diagnostik teknis baru; teknologi komputer modern dan teknologi komputer untuk mengumpulkan, mengumpulkan dan memproses informasi tentang kondisi peralatan, merencanakan perbaikan, dan dampak pencegahan serta bahan dan dukungan teknisnya.

Tindakan Sistem PPR EE berlaku untuk semua peralatan departemen energi dan teknologi perusahaan, di mana pun ia digunakan.

Semua peralatan yang dioperasikan di perusahaan dibagi menjadi utama dan non-utama. Yang utama adalah peralatan, dengan partisipasi langsung di mana energi utama dan proses teknologi untuk mendapatkan produk (final atau menengah) dilakukan, dan kegagalan yang mengarah pada penghentian atau pengurangan tajam dalam output produk (energi). Peralatan yang tidak penting memastikan aliran penuh energi dan proses teknologi dan pengoperasian peralatan dasar.

Bergantung pada signifikansi produksi dan fungsi yang dilakukan dalam proses energi dan teknologi, peralatan dengan jenis dan nama yang sama dapat dikaitkan dengan utama dan non-utama.

Sistem PPR EO menyatakan bahwa kebutuhan akan peralatan untuk perbaikan tindakan pencegahan puas dengan kombinasi berbagai jenis perawatan dan perbaikan peralatan terjadwal, berbeda dalam frekuensi dan ruang lingkup pekerjaan. Bergantung pada signifikansi produksi peralatan, dampak kegagalannya pada keselamatan personel dan stabilitas proses teknologi energi, tindakan perbaikan diterapkan dalam bentuk perbaikan yang diatur, perbaikan seiring waktu, perbaikan sesuai dengan kondisi teknis, atau kombinasi keduanya.

Tabel 5 - jumlah perbaikan dalam 12 bulan

Tabel 6 & Neraca waktu kerja yang direncanakan untuk tahun ini

Rasio penggajian

- 1. Untuk produksi yang mengganggu \u003d 1,8

- 2. Untuk produksi kontinu \u003d 1,6

Apa itu sistem pemeliharaan preventif (PPR)? PPR adalah kompleks pekerjaan organisasi, teknis, ekonomi, yang memungkinkan pekerjaan yang andal dan ekonomis, dan memungkinkan Anda membawa atau membawa parameter karakteristik teknis peralatan dan indikator ekonomi untuk merancang nilai atau karakteristik peralatan baru.

Pendekatan masalah. Dalam proses operasi, peralatan menjadi kotor, aus, yang mengurangi produktivitas, efisiensi peralatan ini; selain itu, perawatan, pembersihan, perbaikan berbagai jenis sebelum waktunya situasi darurat (Pembangkit listrik tenaga air Sayano-Shushenskaya), dan, dengan demikian, kerusakan ekonomi, kerugian manusia, masalah konsumen, dll.

Selain itu, organisasi kerja yang rasional dalam pemeliharaan peralatan (mahal, kompleks) juga membutuhkan biaya yang sangat besar (jika layanan tidak dilakukan pada waktu yang tepat, maka di masa depan implementasinya akan menjadi lebih mahal dan lebih sulit). Peralatan harus selalu operasional.

Dengan demikian, kebutuhan untuk perbaikan memerlukan implementasi organisasi yang rasional, ekonomis, baik dan sistem PPR yang mapan.

Setiap jenis peralatan memiliki bagian yang dapat dikenakan kerusakan terbesar. PPR memastikan pemeliharaan peralatan dalam kondisi kerja; menyelesaikan masalah organisasi yang rasional dari proses perbaikan, mengurangi waktu perbaikan; memperpanjang interval operasi berkelanjutan antara berbagai jenis perbaikan; pengurangan biaya pekerjaan perbaikan.

Sistem peralatan PPR melibatkan:

- akuntansi peralatan yang tersedia;

- perencanaan berbagai bagian yang dapat dilepas yang cepat aus;

- Pembentukan kehidupan layanan mereka (kehidupan pelayanan suku cadang cepat pakai);

- penentuan frekuensi dan konten perbaikan oleh kelompok peralatan;

- pengembangan proses teknologi untuk pekerjaan perbaikan standar; dan pengembangan instruksi untuk perbaikan tipikal ini;

- pengembangan standar yang diperlukan untuk menggunakan volume dan biaya pekerjaan perbaikan;

- pembuatan stok dan suku cadang bahan, penyimpanan dan penghitungan bahan.

Peralatan aus secara berbeda tergantung pada kondisi produksi yang berbeda (jenis produksi, kondisi operasi, kondisi lingkungan).

Faktor-faktor berikut mempengaruhi keausan:

- durasi peralatan dan kondisi muatan;

- parameter kualitas energi primer yang digunakan;

- keadaan lingkungan;

- kualitas bahan pembuatan peralatan;

- fitur desain;

- kualitas pembuatan, perakitan;

- sistem PPR yang ada;

Persyaratan untuk sistem PPR:

- fleksibilitas (efisiensi, berbagai metode rasional, pekerja profesional);

- fungsionalitas (menghilangkan duplikasi layanan);

- kompleksitas;

- kemampuan untuk melakukan pekerjaan secara terpusat;

- pengelolaan, yang menyiratkan interkoneksi yang jelas dari semua fungsi layanan, fungsionalitas subordinasi yang ketat dan memiliki skema subordinasi.

Pemeliharaan peralatan dalam kondisi kerja dijamin oleh:

- pemeliharaan

Revisi kondisi di mana peralatan berada. Aktivitas sehari-hari. Inspeksi visual eksternal. Membersihkan, melumasi, menyeka, dll. Ini dilakukan oleh pekerja yang bertanggung jawab atas peralatan ini. Ini juga termasuk perbaikan kecil. Layanan ini sedang berlangsung.

Jenis perbaikan: saat ini dan modal.

Pastikan memiliki kualifikasi personel yang melakukan inspeksi, audit, dan perbaikan peralatan.

Pemeliharaan dilakukan di antara perbaikan. Tujuannya adalah memulihkan kesehatan peralatan, memastikan operabilitasnya untuk periode tersebut hingga perbaikan berikutnya.

Overhaul adalah perbaikan serius, menyediakan pekerjaan perbaikan besar, bisa kompleks (secara keseluruhan) dan nodal (node \u200b\u200bindividu, tetapi besar). Lingkup pekerjaan modal mencakup pekerjaan standar dan khusus. Data tentang pekerjaan umum dapat ditemukan dalam buku referensi N. Sinyagin - “Sistem perbaikan preventif terjadwal untuk peralatan dan jaringan energi industri”.

Dasar-dasar organisasi sistem PPR.

Di jantung organisasi PPR yang rasional adalah 2 prinsip:

1 - prinsip pencegahan;

2 - prinsip perencanaan.

Organisasi pekerjaan didasarkan pada studi keausan suku cadang, dan sebagai hasil dari inspeksi, frekuensi dan konten pekerjaan perbaikan ditetapkan. Tergantung pada tingkat pengetahuan atau analisis depresiasi, tiga bentuk organisasi PPR dimungkinkan.

1 - setelah melihat

2 - standar

3 - dijadwalkan secara berkala.

Ketika setelah inspeksi membentuk PPR, hanya periode inspeksi yang direncanakan sebelumnya, periode ini biasanya ditentukan berdasarkan data indikatif (tergantung pada kondisi peralatan) atau masa pakai minimum beberapa bagian. Sebagai akibatnya, periode perbaikan terdekat dan volumenya direncanakan. Dan itu diproduksi secara subyektif (mungkin master, mungkin pekerja). Formulir ini acak. Tidak ada persiapan untuk pekerjaan ini. Semuanya terjadi secara kebetulan (praktis).

Bentuk standar. Itu didasarkan pada standar. Dengan menggunakan data pengaturan, frekuensi, volume, periode, jenis komponen dan rakitan ditentukan sesuai dengan norma keausan, dan tidak tergantung pada kondisinya. Pekerjaan persiapan yang diperlukan (bahan, semuanya untuk dihitung dan rencanakan). Ini digunakan di area produksi yang kritis. Sistem ini jarang digunakan. Itu mahal.

Bentuk organisasi PPR berkala yang dijadwalkan. Itu berlaku dalam produksi. Inspeksi dan perbaikan diramalkan di sini. Untuk setiap jenis peralatan berdasarkan waktu. Dalam periode waktu ini, keandalan peralatan harus dijamin. Volume yang diperkirakan valid, yang terdeteksi selama pemeriksaan. Ternyata jumlah pekerjaan dalam jam standar.

Untuk organisasi yang rasional dari sistem PPR, perlu untuk memperhitungkan semua peralatan (seluruh komposisi, lokasi, umur layanan). Harus disesuaikan sistem elektronik akuntansi.

Organisasi suku cadang di gudang.

Standar untuk frekuensi dan pemeliharaan perbaikan. Sejumlah perbaikan yang diulang secara berkala membentuk siklus perbaikan. Siklus perbaikan - antara dua perbaikan.

K-O-O-T-T-O-O-K.

Struktur siklus perbaikan ditandai dengan komposisi dan urutan pergantian berbagai pekerjaan perbaikan.

Perawatan preventif adalah cara termudah dan paling dapat diandalkan untuk merencanakan perbaikan.

Kondisi utama untuk memastikan hubungan preventif terkait perbaikan peralatan adalah sebagai berikut:

Kebutuhan utama untuk peralatan listrik untuk perbaikan dipenuhi oleh jam perbaikan terjadwal yang dilakukan melalui jumlah jam tertentu yang dikerjakan olehnya, yang dengannya siklus berulang berulang terbentuk;

Setiap pemeliharaan preventif dari instalasi listrik dilakukan sejauh yang diperlukan untuk menghilangkan semua cacat yang ada, serta untuk memastikan operasi alami peralatan hingga perbaikan terjadwal berikutnya. Periode perbaikan terjadwal ditentukan sesuai dengan periode yang ditetapkan;

Organisasi pemeliharaan dan kontrol preventif didasarkan pada jumlah pekerjaan yang biasa, yang implementasinya memastikan kondisi operasional peralatan;

Jumlah pekerjaan normal ditentukan karena periode optimal yang ditetapkan antara perbaikan berkala yang dijadwalkan;

Antara periode periodik, peralatan listrik menjalani inspeksi dan pemeriksaan rutin, yang merupakan sarana pencegahan.

Frekuensi dan pergantian perbaikan peralatan terjadwal tergantung pada tujuan peralatan, desain dan fitur perbaikan, dimensi dan kondisi operasi. Persiapan untuk perbaikan terjadwal didasarkan pada klarifikasi cacat, memilih suku cadang dan suku cadang yang perlu diganti selama perbaikan. Algoritma untuk melakukan perbaikan ini dibuat khusus, yang memastikan operasi tidak terganggu selama perbaikan. Pendekatan dalam persiapan ini memungkinkan dilakukannya perbaikan peralatan yang lengkap tanpa mengganggu pekerjaan produksi yang biasa.

Perawatan preventif yang terencana dengan baik meliputi:

Perencanaan;

Persiapan peralatan listrik untuk perbaikan terjadwal;

Melakukan perbaikan terjadwal;

Melakukan kegiatan yang berkaitan dengan pemeliharaan dan perbaikan terjadwal.

Sistem pemeliharaan preventif peralatan mencakup beberapa tahap:

1. Tahap antara perbaikan

Itu dilakukan tanpa mengganggu pengoperasian peralatan. Termasuk: pembersihan sistematis; pelumasan sistematis; inspeksi sistematis; penyesuaian sistematis peralatan listrik; penggantian suku cadang yang memiliki masa pakai yang singkat; penghapusan kerusakan kecil.

Dengan kata lain, ini adalah pencegahan, yang mencakup inspeksi dan perawatan harian, sementara itu harus diatur dengan baik untuk memaksimalkan umur peralatan, mempertahankan kualitas kerja, dan mengurangi biaya perbaikan yang dijadwalkan.

Pekerjaan utama yang dilakukan pada tahap perombakan:

Status alat pelacak;

Implementasi oleh karyawan atas peraturan untuk penggunaan yang sesuai;

Pembersihan dan pelumasan setiap hari;

Penghapusan kerusakan kecil dan mekanisme penyesuaian tepat waktu.

2. Tahap saat ini

Perawatan preventif terjadwal dari peralatan listrik paling sering dilakukan tanpa membongkar peralatan, hanya pekerjaannya yang berhenti. Termasuk penghapusan kerusakan yang muncul selama periode kerja. Pada tahap saat ini, pengukuran dan pengujian dilakukan dengan bantuan cacat peralatan yang terdeteksi pada tahap awal.

Keputusan tentang kesesuaian peralatan listrik dibuat oleh tukang. Keputusan ini didasarkan pada perbandingan temuan tes selama pemeliharaan terjadwal. Selain perbaikan yang dijadwalkan, penghapusan cacat dalam pengoperasian peralatan dilakukan di luar rencana. Mereka dilakukan setelah habisnya seluruh sumber daya peralatan.

3. Tahap tengah

Itu dilakukan untuk restorasi penuh atau sebagian dari peralatan yang digunakan. Ini termasuk pembongkaran node, dimaksudkan untuk melihat, membersihkan mekanisme dan menghilangkan cacat yang diidentifikasi, mengganti beberapa bagian yang cepat aus. Tahap tengah dilakukan tidak lebih dari 1 kali per tahun.

Sistem pada tahap tengah pemeliharaan preventif peralatan termasuk pemasangan siklus, ruang lingkup dan urutan pekerjaan sesuai dengan peraturan dan dokumentasi teknis. Tahap tengah mempengaruhi pemeliharaan peralatan dalam norma.

4. Perbaikan

Itu dilakukan dengan membuka peralatan listrik, inspeksi penuh dengan inspeksi semua bagian. Ini mencakup pengujian, pengukuran, penghapusan kerusakan yang teridentifikasi, sebagai akibatnya dilakukan modernisasi peralatan listrik. Sebagai hasil dari perombakan, parameter teknis perangkat sepenuhnya dipulihkan.

Perbaikan hanya mungkin dilakukan setelah fase perbaikan. Untuk melakukan itu, Anda harus melakukan hal berikut:

Buat jadwal kerja;

Melakukan inspeksi dan verifikasi pendahuluan;

Siapkan dokumen;

Siapkan alat dan suku cadang pengganti yang diperlukan;

Lakukan tindakan pemadaman kebakaran.

Overhaul meliputi:

Penggantian atau pemulihan mekanisme yang dipakai;

Modernisasi mekanisme apa pun;

Lakukan pemeriksaan dan pengukuran preventif;

Implementasi pekerjaan terkait dengan penghapusan kerusakan ringan.

Kesalahan yang terdeteksi selama inspeksi peralatan dihilangkan selama perbaikan selanjutnya. Dan kerusakan yang bersifat darurat segera dieliminasi.

Setiap jenis peralatan memiliki periodisitas tersendiri dari pemeliharaan preventif terjadwal, yang diatur oleh Aturan operasi teknis. Semua kegiatan tercermin dalam dokumentasi, akun yang ketat disimpan tentang ketersediaan peralatan, serta kondisinya. Menurut rencana tahunan yang disetujui, rencana nomenklatur dibuat, yang mencerminkan implementasi modal dan perbaikan saat ini. Sebelum Anda memulai saat ini atau pemeriksaan, perlu untuk mengklarifikasi tanggal pemasangan peralatan listrik untuk diperbaiki.

Jadwal pemeliharaan preventif - ini adalah dasar untuk persiapan estimasi anggaran untuk tahun ini, yang dikembangkan 2 kali setahun. Jumlah tahun estimasi dipecah berdasarkan bulan dan kuartal, semuanya tergantung pada periode perbaikan.

Saat ini, komputer dan peralatan mikroprosesor (struktur, stan, instalasi untuk diagnostik dan pengujian), yang memengaruhi pencegahan keausan peralatan, mengurangi biaya perbaikan, dan juga meningkatkan efisiensi operasional, paling sering digunakan untuk sistem perbaikan peralatan pencegahan terjadwal.

Sistem perbaikan preventif terjadwal atau sistem PPR, seperti biasa untuk menyingkat metode pengorganisasian perbaikan ini, adalah metode yang cukup umum yang berasal dan meluas di negara-negara bekas USSR. Keunikan dari "popularitas" dari jenis organisasi fasilitas perbaikan ini adalah bahwa itu cocok dengan bentuk manajemen ekonomi yang direncanakan pada waktu itu.

Sekarang mari kita lihat apa itu PPR (pemeliharaan preventif terjadwal).

Peralatan pemeliharaan preventif sistem (PPR) - sistem tindakan teknis dan organisasi yang bertujuan mempertahankan dan (atau) memulihkan properti operasional peralatan teknologi dan perangkat pada umumnya dan (atau) masing-masing peralatan, unit struktural dan elemen.

Perusahaan menggunakan berbagai jenis sistem pemeliharaan preventif (PPR). Kesamaan utama dalam organisasi mereka adalah bahwa pengaturan pekerjaan perbaikan, frekuensi, durasi, biaya pekerjaan ini direncanakan. Namun, berbagai indikator berfungsi sebagai indikator untuk menentukan waktu perbaikan terjadwal.

Klasifikasi PPR

Saya akan memilih beberapa varietas dari sistem pemeliharaan preventif yang memiliki klasifikasi berikut:

pPR yang diatur (pemeliharaan preventif terjadwal)

- PPR untuk periode kalender

- PPR untuk periode kalender dengan penyesuaian volume pekerjaan

- PPR pada waktu pengoperasian

- PPR dengan kontrol yang diatur

- PPR dengan mode operasi

PPR (pemeliharaan preventif terjadwal) sebagai:

- PPR sesuai dengan tingkat parameter yang diizinkan

- PPR pada tingkat parameter yang diizinkan dengan penyesuaian rencana diagnostik

- PPR pada tingkat parameter yang diizinkan dengan prakiraannya

- PPR dengan kontrol tingkat reliabilitas

- PPR dengan perkiraan tingkat keandalan

Dalam praktiknya, sistem pemeliharaan preventif teregulasi (PPR) tersebar luas. Ini dapat dijelaskan dengan kesederhanaan yang lebih besar, dibandingkan dengan sistem status PPR. Dalam PPR yang diatur, pengikatan pergi ke tanggal kalender dan fakta bahwa peralatan bekerja di seluruh shift tanpa henti disederhanakan. Dalam hal ini, struktur siklus perbaikan lebih simetris dan lebih sedikit pergeseran fasa. Dalam hal pengorganisasian sistem PPR sesuai dengan parameter indikator apa pun yang dapat diterima, perlu untuk memperhitungkan sejumlah besar indikator ini khusus untuk setiap kelas dan jenis peralatan.

Keuntungan menggunakan sistem PPR atau pemeliharaan preventif peralatan

Sistem pemeliharaan peralatan preventif (PPR) memiliki sejumlah besar keuntungan yang menentukan penggunaannya yang luas di industri. Sebagai yang utama, saya akan memilih keuntungan-keuntungan berikut dari sistem:

- memantau durasi periode perbaikan peralatan

- regulasi waktu henti peralatan

- memperkirakan biaya perbaikan peralatan, komponen dan mekanisme

- analisis penyebab kegagalan peralatan

- perhitungan jumlah personel perbaikan tergantung pada kompleksitas perbaikan peralatan

Kerugian dari sistem PPR atau pemeliharaan preventif peralatan

Seiring dengan keuntungan yang terlihat, ada sejumlah kelemahan dari sistem PPR. Saya akan membuat reservasi terlebih dahulu bahwa mereka terutama berlaku untuk perusahaan di negara-negara CIS.

- kurangnya alat perencanaan perbaikan yang mudah

- kompleksitas perhitungan biaya tenaga kerja

- kompleksitas akuntansi untuk indikator indikator

- kompleksitas penyesuaian operasional perbaikan yang direncanakan

Kerugian di atas dari sistem PPR berhubungan dengan spesifik tertentu dari armada peralatan teknologi yang dipasang di perusahaan CIS. Pertama-tama, ini adalah tingkat keausan peralatan yang besar. Seringkali keausan peralatan mencapai 80 - 95%. Ini secara signifikan merusak sistem pemeliharaan preventif, memaksa spesialis untuk menyesuaikan jadwal pemeliharaan dan perbaikan dan melakukan sejumlah besar perbaikan (darurat) yang tidak direncanakan, secara signifikan melebihi jumlah normal pekerjaan perbaikan. Juga, ketika menggunakan metode pengorganisasian sistem PPR untuk jam operasional (setelah waktu tertentu pengoperasian peralatan), kompleksitas sistem meningkat. Dalam hal ini, perlu mengatur akuntansi jam kerja yang benar-benar bekerja, yang dikombinasikan dengan armada peralatan yang besar (ratusan dan ribuan unit) menjadikan pekerjaan ini mustahil.

Struktur pekerjaan perbaikan dalam sistem peralatan PPR (pemeliharaan preventif)

Struktur pekerjaan perbaikan dalam sistem peralatan PPR ditentukan oleh persyaratan GOST 18322-78 dan GOST 28.001-78

Terlepas dari kenyataan bahwa sistem PPR mengasumsikan model operasi dan perbaikan peralatan yang bebas masalah, dalam praktiknya, perbaikan yang tidak direncanakan harus diperhitungkan. Penyebabnya paling sering adalah kondisi teknis yang tidak memuaskan atau kecelakaan karena kualitas yang buruk