Mode nitridasi ion baja 38x2mua. Ion plasma nitriding (IPA)

Ilmu Material: Catatan Kuliah Alekseev Viktor Sergeevich

7. Perlakuan panas kimia: nitridasi, nitridasi ionik

Perlakuan panas kimia- nitridasi digunakan untuk meningkatkan kekerasan permukaan berbagai bagian - roda gigi, selongsong, poros, dll. terbuat dari baja 38ХМЮА, 38ХВФЮА, 18Х2Н4ВА, 40ХНВА, dll. Nitridasi- operasi terakhir dalam proses teknologi bagian pembuatan. Sebelum nitridasi, perlakuan termal dan mekanis lengkap dan bahkan penggilingan dilakukan; setelah nitridasi, hanya diperbolehkan menyelesaikan dengan penghilangan logam hingga 0,02 mm per sisi. Nitridasidisebut perlakuan termal-kimiawi, di mana terdapat saturasi difusi lapisan permukaan dengan nitrogen. Sebagai hasil dari nitridasi, berikut ini disediakan: kekerasan lapisan permukaan yang tinggi (hingga 72 HRC), kekuatan kelelahan tinggi, ketahanan panas, deformasi minimal, ketahanan tinggi terhadap keausan dan korosi. Nitridasi dilakukan pada suhu +500 hingga +520 ° C selama 8–9 jam Kedalaman lapisan nitridasi adalah 0,1–0,8 mm. Pada akhir proses nitridasi, bagian-bagian tersebut didinginkan hingga + 200–300 ° C bersama dengan tungku dalam aliran amonia, dan kemudian di udara.

Lapisan permukaan tidak dapat digores. Lebih dalam dari itu adalah struktur seperti sorbitol. Dalam industri, proses nitridasi cair dalam garam sianida cair banyak digunakan. Ketebalan lapisan nitridasi adalah 0,15-0,5 mm.

Lapisan nitridasi tidak mudah rusak. Kekerasan lapisan nitridasi baja karbon hingga 350 HV, paduan - hingga 1100 HV. Kerugian dari proses ini adalah toksisitas dan harga garam sianida yang tinggi.

Di sejumlah industri, nitridasi ionik digunakan, yang memiliki sejumlah keunggulan dibandingkan gas dan cairan. Nitridasi ionik dilakukan dalam wadah tertutup di mana atmosfer mengandung nitrogen yang dijernihkan dibuat. Untuk tujuan ini, nitrogen murni, amonia atau campuran nitrogen dan hidrogen digunakan. Bagian-bagian yang ditempatkan di dalam wadah terhubung ke kutub negatif sumber gaya gerak listrik konstan, yang berfungsi sebagai katoda. Badan kontainer berfungsi sebagai anoda. Tegangan tinggi (500-1000 V) dinyalakan antara anoda dan katoda - ionisasi gas terjadi. Ion nitrogen bermuatan positif yang dihasilkan bergegas ke kutub negatif - katoda. Kekuatan medan listrik tinggi dibuat di dekat katoda. Energi kinetik tinggi yang dimiliki oleh ion nitrogen berubah menjadi energi termal. Dalam waktu singkat (15-30 menit) bagian memanas dari +470 hingga +580 ° C, terjadi difusi nitrogen ke kedalaman logam, yaitu nitridasi.

Nitridasi ionik, dibandingkan dengan nitridasi dalam tungku, memungkinkan pengurangan total durasi proses sebanyak 2-3 kali, dan untuk mengurangi deformasi bagian karena pemanasan yang seragam.

Nitridasi ionik pada baja dan paduan tahan korosi dicapai tanpa perlakuan depassivasi tambahan. Ketebalan lapisan nitridasi 1 mm atau lebih, kekerasan permukaannya 500-1500 HV. Bagian pompa, nozel, sekrup timbal dari peralatan mesin, poros, dan banyak lagi mengalami nitridasi ion.

Teks ini adalah bagian pengantar. Dari buku penulisPengolahan logam Pengolahan logam mencakup sejumlah besar jenis pekerjaan yang berbeda, tetapi masing-masing dimulai dengan persiapan permukaan yang akan diproses. Apa artinya memproses bagian logam? Pertama-tama, periksa dimensinya dan

Dari buku penulisPemesinan lubang Pengeboran logam Mungkin sulit untuk membayangkan pembuatan dan perakitan mekanisme apa pun tanpa perlu mengebor dan memproses lubang lebih lanjut. Dan di bidang produksi tukang kunci lainnya, baik itu

Dari buku penulisPerlakuan panas produk jadi Perlakuan panas dilakukan dengan penempaan yang sudah jadi dan berfungsi untuk mengubah struktur logam. Kualitas produk dan daya tahannya bergantung pada penerapannya yang benar.

Dari buku penulisPemrosesan sinyal Saat memilih jenis perangkat sensor yang digunakan dalam robot, perlu untuk menyelesaikan masalah pembacaan dan pemrosesan sinyal yang berasal darinya. Vjui Banyak sensor berjenis resistif, yang berarti resistansinya berubah

Dari buku penulis6. Perlakuan panas kimiawi: karburasi, nitrokarburisasi Untuk mengubah komposisi kimia, struktur dan sifat lapisan permukaan bagian, bagian-bagian tersebut diberi perlakuan panas dalam lingkungan yang aktif secara kimiawi, yang disebut perlakuan panas kimiawi. Dengan dia

Dari buku penulis1. Baja struktural karbon dan paduan: tujuan, perlakuan panas, properti Baja struktural karbon berkualitas tinggi digunakan untuk rolling, tempa, baja kalibrasi, baja lapis perak, baja seksi, stempel dan ingot. Baja ini

Dari buku penulisPerlakuan panas Perlakuan panas adalah proses perlakuan panas, yang intinya adalah memanaskan kaca hingga suhu tertentu, menahan pada suhu ini dan kemudian mendingin pada kecepatan tertentu untuk mengubah sifat kaca atau bentuknya.

Dari buku penulis6. Perlakuan panas paduan perhiasan. Ketentuan Umum Perlakuan panas meliputi operasi utama berikut: anil, quenching, penuaan dan tempering (untuk logam besi). Penggunaan satu atau jenis perlakuan panas lainnya ditentukan oleh persyaratan itu

Dari buku penulis6.1. Perlakuan panas pada paduan tuang Menurut pengklasifikasi paduan perhiasan (Gbr. 3.36), yang utama adalah paduan mulia pada basis perak, emas dan platina, serta paduan tembaga, aluminium dan seng. Operasi perlakuan panas preferensial

Dari buku penulis13. Perlakuan panas paduan perhiasan Jenis utama perlakuan panas paduan perhiasan adalah rekristalisasi anil. Ini ditunjuk sebagai tahap perantara antara operasi deformasi plastik dingin, atau sebagai yang terakhir - untuk

Dari buku penulis13.1. Perlakuan panas paduan berdasarkan perak Paduan dari sistem Ag-Cu diolah secara termal, karena tembaga terbatas larut dalam perak dan kelarutannya berubah dengan suhu.Mode perlakuan panas terdiri dari pendinginan paduan pada suhu 700 ° C dalam air dengan

Dari buku penulis13.2. Perlakuan panas paduan berdasarkan emas Paduan ganda emas - perak tidak dikeraskan secara termal, karena perak dan emas larut tak terhingga dalam keadaan padat Paduan terner dari sistem Au - Ag - Cu dikeraskan dengan perlakuan panas. Efek pengerasan

Dari buku penulis7.3.1. PENGOBATAN ELEKTROEROSI Erosi listrik, mis. penghancuran kontak di bawah pengaruh pelepasan listrik telah diketahui sejak lama. Banyak penelitian telah dikhususkan untuk menghilangkan atau setidaknya mengurangi kerusakan kontak.

Dari buku penulis38. Perlakuan panas kimia baja. Tujuan, jenis dan pola umum. Saturasi difusi paduan dengan logam dan non-logam Chemico-thermal treatment (CHT) - perlakuan dengan kombinasi aksi termal dan kimia untuk mengubah komposisi, struktur

Ion-plasma nitriding (IPA) adalah metode pengerasan modern untuk perlakuan termal-kimia pada barang yang terbuat dari besi tuang, karbon, paduan dan baja perkakas, paduan titanium, sermet, dan bahan bubuk. Efisiensi tinggi dari teknologi ini dicapai melalui penggunaan media gas yang berbeda yang mempengaruhi pembentukan lapisan difusi dari berbagai komposisi, tergantung pada persyaratan khusus untuk kedalaman dan kekerasan permukaannya.

Nitridasi dengan metode ion-plasma relevan untuk perawatan bagian yang dimuat yang beroperasi di lingkungan korosif yang mengalami gesekan dan korosi kimia, oleh karena itu, metode ini banyak digunakan dalam industri pembuatan mesin, termasuk pembuatan peralatan mesin, industri otomotif dan penerbangan, serta di sektor minyak dan gas, bahan bakar dan energi dan pertambangan. alat dan produksi presisi tinggi.

Dalam proses perawatan permukaan dengan ion nitriding, karakteristik permukaan logam dan keandalan operasional bagian penting dari mesin, mesin, peralatan mesin, hidrolik, mekanik presisi dan produk lainnya ditingkatkan: kelelahan dan kekuatan kontak, kekerasan permukaan dan ketahanan terhadap retak meningkat, ketahanan aus dan sobek, panas dan tahan korosi.

Keuntungan nitridasi ion-plasma

Teknologi IPA memiliki sejumlah keunggulan yang tak terbantahkan, yang utamanya adalah kualitas pemrosesan yang stabil dengan sebaran properti minimum. Proses terkontrol dari saturasi dan pemanasan gas difusi memberikan lapisan seragam berkualitas tinggi, dengan komposisi dan struktur fasa tertentu.

- Kekerasan permukaan tinggi dari bagian nitridasi.

- Tidak ada deformasi bagian setelah diproses dan permukaan akhir yang tinggi.

- Mengurangi waktu pemrosesan baja sebanyak 3-5 kali, paduan titanium sebanyak 5-10 kali.

- Meningkatkan eksploitasi permukaan nitridasi sebanyak 2-5 kali.

- Kemungkinan pemrosesan buta dan melalui lubang.

Rezim suhu rendah mengecualikan transformasi struktural baja, mengurangi kemungkinan kerusakan dan kerusakan akibat kelelahan, dan memungkinkan pendinginan pada kecepatan berapa pun tanpa risiko pembentukan martensit. Pemrosesan pada suhu di bawah 500 ° C sangat efektif dalam produk pengerasan yang terbuat dari paduan perkakas, baja berkecepatan tinggi dan maraging: sifat kinerjanya meningkat tanpa mengubah kekerasan inti (55-60 HRC).

Metode nitridasi ion-plasma yang ramah lingkungan mencegah distorsi dan deformasi bagian sambil mempertahankan kekasaran permukaan asli dalam Ra \u003d 0,63 ... 1,2 mikron - itulah mengapa teknologi IPA efektif sebagai perawatan finishing.

Proses teknologi

Instalasi untuk IPA beroperasi dalam atmosfir yang dijernihkan pada tekanan 0,5-10 mbar. Campuran gas terionisasi dimasukkan ke dalam ruang, yang beroperasi berdasarkan prinsip sistem katoda-anoda. Debit pulsa bercahaya terbentuk antara benda kerja yang sedang diproses dan dinding ruang vakum. Media aktif yang tercipta di bawah pengaruhnya, terdiri dari ion bermuatan, atom dan molekul, membentuk lapisan nitridasi pada permukaan produk.

Komposisi media jenuh, suhu dan durasi proses mempengaruhi kedalaman penetrasi nitrida, yang menyebabkan peningkatan kekerasan lapisan permukaan produk yang signifikan.

Bagian nitridasi ionik

Ionic nitriding banyak digunakan untuk memperkuat suku cadang mesin, perkakas kerja dan peralatan teknologi dengan ukuran dan bentuk standar tak terbatas: roda gigi, poros engkol dan poros bubungan, roda gigi bevel dan silinder, ekstruder, kopling konfigurasi geometris kompleks, sekrup, alat pemotong dan pengeboran, mandrels, cetakan dan pukulan untuk stamping, cetakan.

Untuk sejumlah produk (roda gigi berdiameter besar untuk kendaraan berat, excavator, dll.), IPA adalah satu-satunya cara untuk mendapatkan produk jadi dengan persentase barang yang ditolak minimum.

Sifat produk setelah diperkuat dengan metode IPA

Pengerasan gigi dengan ion nitriding meningkatkan batas ketahanan gigi dalam uji kelelahan tekukan hingga 930 MPa, secara signifikan mengurangi karakteristik kebisingan mesin dan meningkatkan daya saingnya di pasar.

Teknologi nitridasi ion-plasma banyak digunakan untuk pengerasan lapisan permukaan cetakan yang digunakan dalam cetakan injeksi: lapisan nitridasi mencegah adhesi logam di zona injeksi, dan proses pengisian cetakan menjadi kurang bergolak, yang meningkatkan umur cetakan, dan memastikan pengecoran berkualitas tinggi.

Ion-plasma nitriding meningkatkan ketahanan aus alat pelubang dan pemotong yang terbuat dari baja kelas R6M5, R18, R6M5K5, R12F4K5, dan lainnya sebanyak 4 kali atau lebih, dengan peningkatan kondisi pemotongan secara bersamaan. Permukaan nitridasi tool, karena koefisien gesekan yang berkurang, memudahkan evakuasi chip, dan juga mencegahnya menempel ke cutting edge, yang memungkinkan untuk meningkatkan kecepatan pengumpanan dan pemotongan.

Perusahaan "Ionmet" menyediakan layanan untuk pengerasan permukaan bahan struktural dari berbagai jenis bagian dan alat dengan metode nitridasi ion-plasma - mode yang dipilih dengan benar akan memungkinkan untuk mencapai indikator teknis yang diperlukan dari kekerasan dan kedalaman lapisan nitridasi, akan memberikan sifat konsumen yang tinggi dari produk.

- Penguatan lapisan permukaan roda gigi berbutir halus dan kasar, poros engkol dan poros bubungan, rel pemandu, bushing, selongsong, sekrup, silinder, cetakan, as, dll.

- Peningkatan resistensi terhadap beban siklik dan denyut poros engkol dan poros bubungan, tapet, katup, roda gigi, dll.

- Meningkatkan ketahanan aus dan ketahanan korosi, mengurangi adhesi logam saat pengecoran cetakan, tekan dan palu mati, pukulan gambar dalam, mati.

Proses nitridasi berlangsung di instalasi otomatis modern:

- Tabel Ø 500 mm, tinggi 480 mm;

- Tabel Ø 1000 mm, tinggi 1400 mm.

Untuk memperjelas rangkaian lengkap produk untuk pemrosesan pengerasan, serta kemungkinan nitridasi bagian besar dengan geometri yang kompleks, hubungi spesialis dari perusahaan Ionmet. Untuk menentukan kondisi teknis nitridasi dan memulai kerja sama, kirimkan gambar kepada kami, tunjukkan kualitas baja, dan perkiraan teknologi untuk suku cadang manufaktur.

Memperbaiki sifat suatu logam dapat dilakukan dengan mengubah komposisi kimianya. Contohnya adalah nitridasi baja, teknologi yang relatif baru untuk menjenuhkan lapisan permukaan dengan nitrogen, yang mulai diterapkan pada skala industri sekitar seabad yang lalu. Teknologi yang dipertimbangkan telah diusulkan untuk meningkatkan beberapa kualitas produk yang terbuat dari baja. Mari kita lihat lebih dekat bagaimana baja dijenuhkan dengan nitrogen.

Tujuan nitridasi

Banyak orang membandingkan proses sementasi dan nitridasi karena keduanya dirancang untuk meningkatkan kinerja komponen secara dramatis. Teknologi injeksi nitrogen memiliki beberapa keunggulan dibandingkan karburasi, di antaranya tidak perlu menaikkan suhu billet ke nilai di mana kisi atom dipasang. Perlu juga dicatat bahwa teknologi aplikasi nitrogen praktis tidak mengubah dimensi linier benda kerja, karena itu dapat digunakan setelah selesai. Pada banyak lini produksi, suku cadang mengalami nitridasi, yang telah dikeraskan dan digiling, hampir siap untuk dilepaskan, tetapi beberapa kualitas perlu ditingkatkan.

Tujuan nitridasi dikaitkan dengan perubahan karakteristik kinerja utama selama pemanasan bagian dalam lingkungan yang ditandai dengan konsentrasi amonia yang tinggi. Karena efek ini, lapisan permukaan jenuh dengan nitrogen, dan bagian tersebut memperoleh karakteristik kinerja berikut:

- Ketahanan aus permukaan meningkat secara signifikan karena indeks kekerasan meningkat.

- Nilai daya tahan dan ketahanan terhadap pertumbuhan kelelahan struktur logam ditingkatkan.

- Di banyak industri, penggunaan nitridasi dikaitkan dengan kebutuhan untuk memberikan ketahanan anti korosi, yang tetap bersentuhan dengan air, uap, atau udara dengan kelembapan tinggi.

Informasi di atas menentukan bahwa hasil nitridasi lebih signifikan daripada hasil sementasi. Keuntungan dan kerugian dari proses ini sangat bergantung pada teknologi yang dipilih. Dalam kebanyakan kasus, kinerja yang ditransfer dipertahankan bahkan ketika benda kerja dipanaskan hingga suhu 600 derajat Celcius; dalam kasus sementasi, lapisan permukaan kehilangan kekerasan dan kekuatannya setelah dipanaskan hingga 225 derajat Celcius.

Teknologi proses nitridasi

Dalam banyak hal, proses nitridasi baja melampaui metode lain yang melibatkan perubahan komposisi kimia logam. Teknologi nitridasi bagian baja memiliki beberapa fitur berikut:

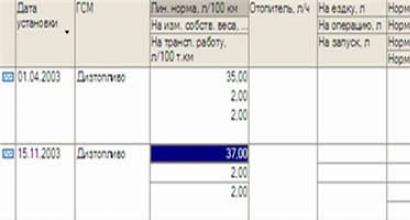

- Biasanya, prosedur dilakukan pada suhu sekitar 600 derajat Celcius. Bagian tersebut ditempatkan di tungku peredam besi tertutup, yang ditempatkan di tungku.

- Saat mempertimbangkan mode nitridasi, seseorang harus memperhitungkan suhu dan waktu penahanan. Untuk baja yang berbeda, indikator ini akan berbeda secara signifikan. Selain itu, pilihannya tergantung pada kinerja apa yang ingin Anda capai.

- Amonia diumpankan dari silinder ke dalam wadah logam yang dibuat. Suhu tinggi menyebabkan amonia membusuk, sehingga melepaskan molekul nitrogen.

- Molekul nitrogen menembus ke dalam logam karena proses difusi. Karena itu, nitrida secara aktif terbentuk di permukaan, yang ditandai dengan peningkatan ketahanan terhadap tekanan mekanis.

- Prosedur untuk paparan bahan kimia-termal dalam kasus ini tidak menyediakan pendinginan yang tajam. Biasanya, tungku nitridasi didinginkan dengan aliran amonia dan bagiannya sehingga permukaannya tidak teroksidasi. Oleh karena itu, teknologi yang dipertimbangkan cocok untuk mengubah properti bagian yang sudah jadi.

Proses klasik untuk mendapatkan produk yang dibutuhkan dengan nitridasi melibatkan beberapa tahapan:

- Perlakuan panas persiapan, yang terdiri dari quenching dan tempering. Karena penataan ulang kisi atom di bawah rezim tertentu, struktur menjadi lebih kental, dan kekuatan meningkat. Pendinginan dapat dilakukan di dalam air atau minyak, di lingkungan yang berbeda - semuanya tergantung pada kualitas produk yang seharusnya.

- Selanjutnya dilakukan proses mekanis untuk memberikan bentuk dan ukuran yang diinginkan.

- Dalam beberapa kasus, ada kebutuhan untuk melindungi bagian tertentu dari produk. Proteksi dilakukan dengan mengaplikasikan gelas cair atau timah dengan lapisan sekitar 0,015 mm. Akibatnya, lapisan pelindung terbentuk di permukaan.

- Nitridasi baja dilakukan sesuai dengan salah satu metode yang paling sesuai.

- Pekerjaan sedang dilakukan untuk menyelesaikan pemesinan, melepaskan lapisan pelindung.

Lapisan yang dihasilkan setelah nitridasi, yang diwakili oleh nitrida, adalah 0,3 hingga 0,6 mm, yang karenanya tidak diperlukan prosedur pengerasan. Seperti disebutkan sebelumnya, nitridasi dilakukan relatif baru-baru ini, tetapi proses transformasi lapisan permukaan logam telah hampir dipelajari sepenuhnya, yang memungkinkan peningkatan efisiensi teknologi yang digunakan secara signifikan.

Logam dan paduan yang mengalami nitridasi

Ada persyaratan tertentu yang berlaku untuk logam sebelum melakukan prosedur ini. Sebagai aturan, perhatian diberikan pada konsentrasi karbon. Jenis baja yang cocok untuk nitridasi sangat berbeda, kondisi utamanya adalah fraksi karbon 0,3-0,5%. Hasil terbaik dicapai saat menggunakan paduan paduan, karena kotoran tambahan berkontribusi pada pembentukan nitrit padat tambahan. Contoh perlakuan kimiawi suatu logam adalah kejenuhan lapisan permukaan paduan yang mengandung pengotor berupa alumunium, chromium dan lain-lain. Paduan yang dipertimbangkan biasanya disebut nitralloy.

Nitrogen diterapkan menggunakan kelas baja berikut:

- Jika efek mekanis yang signifikan akan diberikan pada suku cadang selama operasi, maka merek 38X2MYUA dipilih. Ini mengandung aluminium, yang menyebabkan penurunan ketahanan deformasi.

- Baja 40X dan 40XFA adalah yang paling banyak digunakan dalam pembuatan peralatan mesin.

- Dalam pembuatan poros, yang sering mengalami beban tekukan, merek 38ХГМ dan 30ХЗМ digunakan.

- Jika selama pembuatan diperlukan akurasi tinggi dari dimensi linier, misalnya, saat membuat bagian unit bahan bakar, maka digunakan baja kelas 30HZMF1. Untuk meningkatkan kekuatan permukaan dan kekerasannya secara signifikan, pra-doping dengan silikon.

Saat memilih kelas baja yang paling cocok, yang utama adalah mengamati kondisi yang terkait dengan persentase karbon, dan juga mempertimbangkan konsentrasi pengotor, yang juga memiliki pengaruh signifikan terhadap sifat operasional logam.

Jenis utama nitridasi

Ada beberapa teknologi untuk baja nitridasi. Berikut daftarnya sebagai contoh:

- Media amonia-propana. Nitridasi gas sangat meluas saat ini. Dalam hal ini, campuran diwakili oleh kombinasi amonia dan propana, yang diambil dalam perbandingan 1 banding 1. Seperti yang ditunjukkan oleh praktik, nitridasi gas saat menggunakan media semacam itu membutuhkan pemanasan hingga suhu 570 derajat Celcius dan ditahan selama 3 jam. Lapisan nitrida yang dihasilkan memiliki karakteristik ketebalan yang kecil, tetapi pada saat yang sama ketahanan aus dan kekerasannya jauh lebih tinggi daripada saat menggunakan teknologi klasik. Dalam hal ini, nitridasi bagian baja memungkinkan untuk meningkatkan kekerasan permukaan logam hingga 600-1100 HV.

- Pelepasan pijar adalah teknik yang juga melibatkan penggunaan lingkungan yang mengandung nitrogen. Keunikannya terletak pada koneksi bagian nitridasi ke katoda; meredam bertindak sebagai muatan positif. Dengan menghubungkan katoda, dimungkinkan untuk mempercepat proses beberapa kali.

- Media cair digunakan lebih jarang, tetapi juga ditandai dengan efisiensi tinggi. Contohnya adalah teknologi yang melibatkan penggunaan lapisan sianida cair. Pemanasan dilakukan hingga suhu 600 derajat, periode penahanan dari 30 menit hingga 3 jam.

Dalam industri, yang paling luas adalah lingkungan gas karena kemampuannya untuk mengolah dalam jumlah besar sekaligus.

Nitridasi gas katalitik

Jenis perlakuan kimiawi ini memungkinkan terciptanya suasana khusus di dalam oven. Amonia terdisosiasi diberi perlakuan awal dengan elemen katalitik khusus, yang secara signifikan meningkatkan jumlah radikal terionisasi. Fitur teknologinya ada di poin-poin berikut:

- Persiapan awal amonia memungkinkan untuk meningkatkan proporsi difusi larutan padat, yang mengurangi proporsi reaksi proses kimia selama transisi zat aktif dari lingkungan ke besi.

- Menyediakan untuk penggunaan peralatan khusus yang memberikan kondisi paling menguntungkan untuk pemrosesan kimiawi.

Metode ini telah digunakan selama beberapa dekade, memungkinkan Anda mengubah sifat tidak hanya logam, tetapi juga paduan titanium. Tingginya biaya pemasangan peralatan dan penyiapan lingkungan menentukan penerapan teknologi untuk memperoleh suku cadang kritis yang harus memiliki dimensi yang akurat dan peningkatan ketahanan aus.

Sifat permukaan logam nitridasi

Yang cukup penting adalah pertanyaan tentang kekerasan apa dari lapisan nitridasi yang dicapai. Saat mempertimbangkan kekerasan, jenis baja yang diproses diperhitungkan:

- Karbon dapat memiliki kekerasan dalam kisaran 200-250HV.

- Paduan paduan setelah nitridasi memperoleh kekerasan dalam kisaran 600-800HV.

- Nitralloy yang mengandung aluminium, kromium dan logam lainnya dapat memperoleh kekerasan hingga 1200HV.

Sifat baja lainnya juga berubah. Misalnya, ketahanan korosi baja meningkat, sehingga dapat digunakan di lingkungan yang agresif. Proses memasukkan nitrogen itu sendiri tidak menyebabkan munculnya cacat, karena pemanasan dilakukan pada suhu yang tidak mengubah kisi atom.

Ion-plasma nitriding (IPA) adalah metode pengolahan kimia-termal baja dan produk besi tuang dengan kemampuan teknologi yang hebat, yang memungkinkan untuk memperoleh lapisan difusi dari komposisi yang dibutuhkan dengan menggunakan media gas yang berbeda, yaitu proses saturasi difusi dapat dikontrol dan dapat dioptimalkan tergantung pada persyaratan khusus untuk kedalaman lapisan dan kekerasan permukaan. microhardness nitridasi plasma paduan

Kisaran suhu nitridasi ionik lebih lebar daripada nitridasi gas dan berada dalam kisaran 400-600 ° C.Perawatan pada suhu di bawah 500 ° C sangat efektif terutama pada produk pengerasan yang terbuat dari baja paduan perkakas untuk baja pengerjaan dingin, berkecepatan tinggi dan maraging, karena sifat kinerjanya meningkat secara signifikan dengan tetap mempertahankan kekerasan inti pada level 55-60 HRC.

Suku cadang dan peralatan dari hampir semua industri mengalami proses pengerasan dengan metode IPA (Gbr. 1).

Angka: satu.

Sebagai hasil dari IPA, karakteristik produk berikut dapat ditingkatkan: ketahanan aus, ketahanan lelah, sifat anti-seize, ketahanan panas dan ketahanan korosi.

Dibandingkan dengan metode pengerasan kimia-termal yang banyak digunakan pada bagian baja, seperti karburasi, nitrokarburisasi, sianidasi, dan nitridasi gas dalam tungku, metode IPA memiliki keuntungan utama sebagai berikut:

- · Kekerasan permukaan yang lebih tinggi dari bagian nitridasi;

- · Tidak ada deformasi bagian setelah diproses dan permukaan akhir yang tinggi;

- · Meningkatkan batas ketahanan dan meningkatkan ketahanan aus bagian-bagian mesin;

- · Suhu pemrosesan yang lebih rendah, karena tidak ada transformasi struktural yang terjadi pada baja;

- · Kemungkinan pemrosesan buta dan melalui lubang;

- · Pelestarian kekerasan lapisan nitridasi setelah pemanasan hingga 600-650 C;

- · Kemampuan untuk mendapatkan lapisan dari komposisi tertentu;

- · Kemampuan untuk memproses produk dengan ukuran dan bentuk yang tidak terbatas;

- · Kurangnya pencemaran lingkungan;

- · Meningkatkan budaya produksi;

- · Pengurangan biaya pemrosesan beberapa kali.

Keuntungan IPA juga dimanifestasikan dalam pengurangan biaya produksi dasar yang signifikan.

Jadi, misalnya, dibandingkan dengan nitridasi gas di tungku, IPA menyediakan:

- · Pengurangan waktu proses sebanyak 2-5 kali, baik dengan mengurangi waktu pemanasan dan pendinginan muatan, dan dengan mengurangi waktu penahanan isotermal;

- · Pengurangan kerapuhan lapisan yang mengeras;

- · Pengurangan konsumsi gas kerja sebanyak 20-100 kali;

- · Pengurangan konsumsi listrik sebanyak 1,5-3 kali;

- · Pengecualian dari operasi depassivasi;

- · Pengurangan deformasi sehingga tidak termasuk penggerindaan akhir;

- · Kesederhanaan dan keandalan pelindung layar terhadap nitridasi permukaan yang tidak diperkuat;

- · Perbaikan kondisi sanitasi dan higienis produksi;

- · Kepatuhan penuh teknologi dengan semua persyaratan perlindungan lingkungan modern.

Dibandingkan dengan quenching pemrosesan IPA memungkinkan:

- · Kecualikan deformasi;

- · Meningkatkan masa pakai permukaan nitridasi sebanyak 2-5 kali.

Penggunaan IPA sebagai pengganti karburasi, nitrokarburisasi, nitridasi gas atau cair, pendinginan volumetrik atau HFC menghemat peralatan utama dan area produksi, mengurangi biaya mesin dan transportasi, serta mengurangi konsumsi listrik dan media gas aktif.

Prinsip operasi IPA adalah bahwa dalam medium gas yang mengandung nitrogen (p \u003d 200-1000 Pa) yang dibuang antara katoda - bagian - dan anoda - dinding ruang vakum - pelepasan pijar anomali tereksitasi, membentuk media aktif (ion, atom, molekul tereksitasi), menyediakan pembentukan lapisan nitrida, yang terdiri dari zona nitrida luar dan zona difusi yang terletak di bawahnya.

Faktor teknologi yang mempengaruhi efisiensi ion nitriding adalah suhu proses, waktu saturasi, tekanan, komposisi dan laju alir campuran gas kerja.

Suhu proses, area kandang yang terlibat dalam pertukaran panas dan efisiensi pertukaran panas dengan dinding (jumlah layar) menentukan daya yang dibutuhkan untuk menjaga pembuangan dan memastikan suhu produk yang diperlukan. Pemilihan suhu tergantung pada derajat paduan baja nitrida dengan elemen pembentuk nitrida: semakin tinggi derajat paduan, semakin tinggi suhu.

Suhu pemrosesan harus setidaknya 10-20 0 С lebih rendah dari suhu temper.

Durasi dan suhu proses saturasi menentukan kedalaman lapisan, distribusi kedalaman kekerasan dan ketebalan zona nitrida.

Komposisi media jenuh tergantung pada tingkat paduan baja yang diproses dan persyaratan kekerasan dan kedalaman lapisan nitridasi.

Tekanan proses harus sedemikian rupa sehingga permukaan produk yang "pas" dengan pembuangan dan lapisan nitridasi seragam diperoleh. Namun, harus diingat bahwa pelepasan pada semua tahapan proses harus anomali, yaitu permukaan semua bagian muatan harus sepenuhnya ditutupi dengan pijar, dan kerapatan arus pelepasan harus lebih besar dari kerapatan normal untuk tekanan tertentu, dengan mempertimbangkan efek pemanasan gas di wilayah katoda pelepasan.

Dengan munculnya instalasi IPA generasi baru, menggunakan campuran hidrogen, nitrogen dan argon yang dikontrol secara komposisi sebagai media kerja, serta plasma berdenyut daripada arus searah, kemampuan manufaktur dari proses nitridasi ion telah meningkat secara signifikan.

Penggunaan pemanasan gabungan (dinding ruang "panas") atau perlindungan termal yang ditingkatkan (pelindung pelindung panas tiga kali lipat), bersama dengan kemampuan untuk menyesuaikan komposisi dan tekanan gas di dalam ruang secara independen, memungkinkan untuk menghindari panas berlebih pada pinggiran tajam yang tipis selama pemanasan pengisian daya saat memproses alat pemotong, untuk mengontrol waktu saturasi secara tepat a , masing-masing, dan kedalaman lapisan, sejak pemanasan produk dapat dilakukan di lingkungan bebas nitrogen, misalnya dalam campuran Ar + H 2.

Isolasi termal yang efektif di ruang kerja (pelindung panas tiga lapis) memungkinkan pemrosesan produk dengan konsumsi energi spesifik yang rendah, yang memungkinkan untuk meminimalkan perbedaan suhu di dalam sangkar selama pemrosesan. Hal ini dibuktikan dengan distribusi kekerasan mikro di sepanjang kedalaman lapisan nitrida untuk sampel yang terletak di tempat berbeda di kandang (Gbr. 2).

Angka: 2.

a, b - roda gigi dengan berat 10,1 kg, 51 pcs., st - 40X, modul 4,5, pencahayaan 16 jam, T \u003d 530 0 С;

b, d - roda gigi seberat 45 kg, 11 pcs., st - 38XN3MFA, modul 3,25 (pelek luar) dan 7 mm (pelek dalam), pencahayaan 16 jam, Т \u003d 555 0 С.

Nitridasi ionik adalah metode efektif untuk pemrosesan pengerasan bagian yang terbuat dari baja struktural paduan: roda gigi, pelek roda gigi, poros roda gigi, poros, taji, roda gigi bevel dan silinder, kopling, poros roda gigi dengan konfigurasi geometris kompleks, dll.

Cementation, nitrocarburizing dan HFC-hardening membenarkan diri mereka sendiri dalam pembuatan bagian yang bermuatan berat (roda gigi, as, poros, dll.) Dengan akurasi rendah dan sedang, yang tidak memerlukan penggilingan berikutnya.

Jenis perlakuan panas ini tidak layak secara ekonomis dalam pembuatan suku cadang berpresisi tinggi dan berbeban rendah, karena selama perawatan ini, kelengkungan yang signifikan diamati dan penggilingan selanjutnya diperlukan. Karenanya, saat menggiling, perlu untuk menghilangkan ketebalan lapisan yang mengeras secara signifikan.

IPA dapat secara signifikan mengurangi lengkungan dan deformasi bagian sambil mempertahankan kekasaran permukaan dalam kisaran Ra \u003d 0,63 ... 1,2 mikron, yang memungkinkan sebagian besar kasus untuk menggunakan IPA sebagai perawatan finishing.

Sebagaimana diterapkan pada konstruksi peralatan mesin, ion nitridasi roda gigi secara signifikan mengurangi karakteristik kebisingan peralatan mesin, sehingga meningkatkan daya saingnya di pasar.

IPA paling efektif saat mengerjakan bagian serupa dalam skala besar: roda gigi, poros, as roda, poros roda gigi, poros roda gigi, dll. Roda gigi yang mengalami nitridasi plasma memiliki stabilitas dimensi yang lebih baik dibandingkan roda gigi yang disemen dan dapat digunakan tanpa pemrosesan tambahan. Dalam hal ini, daya dukung permukaan lateral dan kekuatan dasar gigi, yang dicapai dengan nitridasi plasma, sesuai dengan roda gigi yang disemen (Tabel 1).

Tabel 1. Karakteristik ketahanan fatik baja tergantung pada metode pengerasan roda gigi

Ketika perlakuan pengerasan dengan ion nitridasi bagian yang terbuat dari baja paduan yang diperkeras, rendah dan sedang (18KhGT, 20KhNZA, 20KhGNM, 25KhGT, 40Kh, 40KhN, 40KhFA, dll.), Perlu untuk meningkatkan penempaan di awal - quenching volume dan tempering hingga kekerasan 241-285 HB (untuk beberapa baja - 269-302 HB), kemudian mesin dan akhirnya ion nitridasi. Untuk memastikan deformasi produk yang minimal sebelum nitridasi untuk menghilangkan stres, dianjurkan untuk melakukan anil dalam atmosfer gas pelindung, dan suhu anil harus lebih tinggi dari suhu nitridasi. Anil harus dilakukan sebelum pemesinan presisi.

Kedalaman lapisan nitridasi yang terbentuk pada produk ini terbuat dari baja 40X, 18XGT, 25XGT, 20X2H4A, dll. Adalah 0,3-0,5 mm dengan kekerasan 500-800 HV, tergantung pada kualitas baja (Gbr. 3).

Untuk roda gigi yang beroperasi di bawah beban yang lebih berat, lapisan nitridasi harus 0,6-0,8 mm dengan zona nitrida tipis atau tanpa zona sama sekali.

Angka: 3.

Optimasi sifat-sifat lapisan yang diperkeras ditentukan oleh kombinasi karakteristik bahan dasar (kekerasan inti) dan parameter lapisan nitridasi. Sifat beban menentukan kedalaman lapisan difusi, jenis dan ketebalan lapisan nitrida:

- · Pakai - "- atau -layer;

- · Beban dinamis - ketebalan lapisan nitrida terbatas atau tanpa lapisan nitrida sama sekali;

- · Korosi - - lapisan.

Kontrol independen laju aliran masing-masing komponen campuran gas, tekanan di ruang kerja dan variasi suhu proses memungkinkan pembentukan lapisan dengan kedalaman dan kekerasan yang berbeda (Gbr. 4), sehingga memastikan kualitas pemrosesan yang stabil dengan penyebaran minimum properti dari bagian ke bagian dan dari pengisian ke pengisian ( gbr 5).

Angka: 4.

- 1, 3, 5 - proses satu langkah;

- 2,4 - proses dua tahap untuk konten N 2 dalam campuran kerja

- 1,2 - T \u003d 530 0 C, t \u003d 16 jam; 3 - T \u003d 560 0 C, t \u003d 16 jam;

- 4 - T \u003d 555 0 C, t \u003d 15 jam, 5 - T \u003d 460 0 С, t \u003d 16 jam

Angka: 5.

Ionic nitriding secara luas dikenal sebagai salah satu metode efektif untuk meningkatkan ketahanan aus dari cutting tool yang terbuat dari baja berkecepatan tinggi merek P6M5, P18, P6M5K5, R12F4K5, dll.

Nitridasi meningkatkan ketahanan aus alat dan ketahanan panasnya. Permukaan alat yang diberi nitridasi, yang memiliki koefisien gesekan yang berkurang dan sifat antifiksi yang lebih baik, menyediakan evakuasi chip yang lebih mudah dan juga mencegah chip menempel dan pembentukan lubang keausan, yang memungkinkan untuk meningkatkan kecepatan pengumpanan dan pemotongan.

Struktur optimal baja kecepatan tinggi nitridasi adalah martensit nitrogen tinggi, yang tidak mengandung nitrida berlebih. Struktur yang ditentukan disediakan oleh kejenuhan permukaan pahat dengan nitrogen pada suhu 480-520 0 С selama nitridasi jangka pendek (hingga 1 jam). Dalam hal ini, lapisan yang mengeras dengan kedalaman 20-40 mikron dibentuk dengan kekerasan mikro permukaan 1000-1200 HV0.5 dengan kekerasan inti 800-900 HV (Gbr. 6), dan umur pahat setelah ion nitridasi meningkat 2-8 kali, tergantung pada jenis dan jenis bahan olahan.

Angka: 6.

Keuntungan utama dari nitridasi ion dari alat ini adalah kemungkinan mendapatkan hanya lapisan yang diperkeras difusi, atau lapisan dengan monofase nitrida Fe 4 N ("-fase) di permukaan, berbeda dengan nitridasi gas klasik di amonia, di mana lapisan nitrida terdiri dari dua fase -" +, yang mana merupakan sumber tegangan internal pada antarmuka dan menyebabkan kerapuhan dan pengelupasan lapisan yang mengeras selama operasi.

Nitridasi ionik juga merupakan salah satu metode utama untuk meningkatkan daya tahan alat tinju dan peralatan pengecorandari baja 5ХНМ, 4Х5МФС, 3Х2В8, 4Х5В2ФС, 4Х4ВМФС, 38Х2МЮА, Х12, Х12М, Х12Ф1.

Sebagai hasil dari nitridasi ionik, karakteristik produk berikut dapat ditingkatkan:

- · Cetakan penempaan untuk pencetakan panas dan cetakan untuk pengecoran logam dan paduan - meningkatkan ketahanan aus, mengurangi adhesi logam.

- · Cetakan Die Casting untuk Aluminium - Lapisan nitridasi mencegah logam menempel di zona jet cair dan proses pengisian cetakan tidak terlalu bergejolak, yang meningkatkan umur cetakan dan menghasilkan kualitas pengecoran yang lebih tinggi.

Secara signifikan meningkatkan nitridasi ion dan kinerja alat untuk pendinginan (T< 250 0 С) обработки - вытяжка, гибка, штамповка, прессование, резка, чеканка и прошивка.

Persyaratan utama untuk performa tinggi dari alat tersebut - kekuatan tekan yang tinggi, ketahanan aus dan ketahanan terhadap beban kejut dingin - dicapai sebagai hasil dari perlakuan pengerasan dengan ion nitriding.

Jika baja kromium tinggi (kromium 12%) digunakan untuk alat, maka lapisan nitridasi hanya boleh menjadi lapisan difusi, jika baja paduan rendah, maka selain lapisan difusi harus ada lapisan r - keras dan plastik.

Fitur ion nitridasi dari baja kromium tinggi adalah bahwa dengan memilih suhu proses, adalah mungkin untuk menjaga kekerasan inti produk, yang ditentukan dengan perlakuan panas awal, dalam kisaran yang luas (Tabel 2).

Untuk mendapatkan lapisan permukaan yang tahan aus dengan tetap mempertahankan inti die yang kental, pertama-tama perlu dilakukan quench dengan temper untuk kekerasan sekunder, pemrosesan dimensional, dan kemudian ion nitriding.

Untuk menghilangkan atau meminimalkan deformasi yang timbul dari nitridasi ion alat stamping, disarankan untuk melakukan anil dalam atmosfer gas inert pada suhu minimal 20 C di bawah suhu tempering sebelum pemesinan akhir.

Jika perlu, aplikasikan pemolesan permukaan kerja nitridasi.

Meja 2. Karakteristik baja paduan setelah ion-plasma nitriding.

|

kualitas baja |

Kekerasan inti, HRC |

Suhu proses |

Karakteristik lapisan |

Jenis lapisan koneksi yang direkomendasikan |

||

|

Kedalaman mm |

Pov. tv-st, HV 1 |

Menghubungkan ketebalan lapisan, μm |

||||

|

Baja kerja panas |

||||||

|

Baja kerja dingin |

||||||

Dengan memvariasikan komposisi medium jenuh, suhu proses dan durasinya, lapisan dengan kedalaman dan kekerasan yang berbeda dapat dibentuk (Gbr. 7.8).

pukulan seberat 237 kg |

|

cetakan seberat 1060 kg. |

|

Angka: 7. Contoh peralatan cetakan pemrosesan (a, b) dan distribusi kekerasan mikro pada kedalaman lapisan nitridasi (c, d).

Dengan demikian, seperti yang ditunjukkan oleh pengalaman dunia, penggunaan teknologi ion nitriding untuk proses pengerasan produk baja struktural, serta alat potong dan stamping, teknologi ini efektif dan relatif mudah diterapkan, terutama dengan penggunaan plasma arus berdenyut.

20.01.2008Nitridasi plasma ionik (IPA) - Ini adalah jenis perlakuan termal-kimiawi bagian mesin, perkakas, peralatan die dan casting, memberikan saturasi difusi lapisan permukaan baja (besi tuang) dengan nitrogen atau nitrogen dan karbon dalam plasma nitrogen-hidrogen pada suhu 450-600 ° C, serta paduan titanium atau titanium pada suhu 800-950 ° C dalam plasma nitrogen.

Inti dari ion-plasma nitriding adalah bahwa dalam media gas yang mengandung nitrogen yang dilepaskan hingga 200-000 Pa antara katoda, tempat benda kerja berada, dan anoda, yang perannya dimainkan oleh dinding ruang vakum, pelepasan cahaya abnormal tereksitasi, yang membentuk media aktif (ion, atom, molekul tereksitasi). Ini memastikan pembentukan lapisan nitrida pada permukaan produk, yang terdiri dari zona nitrida luar dengan zona difusi yang terletak di bawahnya.

Dengan memvariasikan komposisi gas jenuhnya, tekanan, suhu, waktu penahanan, lapisan struktur tertentu dengan komposisi fasa yang diperlukan dapat diperoleh, memberikan sifat yang diatur secara ketat dari baja, besi tuang, titanium atau paduannya. Optimalisasi sifat permukaan yang akan dikeraskan dipastikan dengan kombinasi lapisan nitrida dan difusi yang diperlukan, yang tumbuh menjadi bahan dasar. Tergantung pada komposisi kimianya, lapisan nitrida dapat berupa fase y (Fe4N) atau fase-e (Fe2-3N). Lapisan e-nitrida tahan korosi dan lapisan y tahan aus tetapi relatif plastik.

Pada saat yang sama, menggunakan ion-plasma nitriding, dimungkinkan untuk mendapatkan:

lapisan difusi dengan zona nitrida yang dikembangkan, memberikan ketahanan tinggi terhadap korosi dan masuknya permukaan gosok - untuk suku cadang yang bekerja untuk keausan

lapisan difusi tanpa zona nitrida - untuk alat potong, stamping, atau bagian yang beroperasi pada tekanan tinggi dengan beban bolak-balik.

Nitridasi ion-plasma dapat meningkatkan karakteristik produk berikut:

ketahanan aus

ketahanan kelelahan

sifat anti-sita

tahan panas

tahan korosi

Keuntungan utama dari metode ini adalah kualitas pemrosesan yang konsisten dengan variasi properti yang minimal dari detail ke detail, dari biaya ke biaya. Dibandingkan dengan metode pengerasan kimia-termal yang banyak digunakan pada bagian baja, seperti karburasi, nitrokarburisasi, sianidasi, nitridasi gas, metode nitridasi ion-plasma memiliki keuntungan utama sebagai berikut:

kekerasan permukaan yang lebih tinggi dari bagian nitridasi

tidak ada deformasi bagian setelah diproses

meningkatkan batas ketahanan dengan meningkatkan ketahanan aus suku cadang mesin

menurunkan suhu proses sehingga tidak ada perubahan struktural pada benda kerja

kemampuan untuk memproses buta dan melalui lubang

pelestarian kekerasan lapisan nitridasi setelah pemanasan hingga 600-650 ° С

kemampuan untuk mendapatkan lapisan dari komposisi tertentu

kemampuan untuk memproses produk dengan ukuran tidak terbatas dalam bentuk apa pun

tidak ada pencemaran lingkungan

meningkatkan budaya produksi

mengurangi biaya pemrosesan beberapa kali

Keuntungan nitridasi ion-plasma dimanifestasikan dalam pengurangan yang signifikan dalam biaya produksi dasar. Misalnya, dibandingkan dengan nitridasi gas, IPA menyediakan:

pengurangan waktu pemrosesan dari 2 menjadi 5 kali, baik dengan mengurangi waktu pemanasan-pendinginan muatan, dan dengan mengurangi waktu penahanan isotermal

pengurangan konsumsi gas kerja (20-100 kali)

pengurangan konsumsi energi (1,5 - 3 kali)

pengurangan deformasi sehingga tidak termasuk pengamplasan finishing

peningkatan kondisi sanitasi dan higienis produksi

kepatuhan penuh teknologi dengan semua persyaratan perlindungan lingkungan modern

Dibandingkan dengan quenching, perawatan dengan ion-plasma nitriding memungkinkan:

menghilangkan deformasi

meningkatkan masa pakai permukaan nitridasi (2-5 kali)

Penggunaan ion-plasma nitriding sebagai pengganti karburasi, nitrokarburisasi, nitridasi gas atau cair, pendinginan volumetrik atau HFC memungkinkan:

menghemat peralatan dasar dan ruang produksi

mengurangi biaya mesin, biaya transportasi

kurangi konsumsi daya, media gas aktif.

Konsumen utama peralatan untuk ion-plasma nitriding adalah mobil, traktor, penerbangan, pembuatan kapal, perbaikan kapal, pabrik peralatan mesin / peralatan mesin, pabrik untuk produksi mesin pertanian, peralatan pompa dan kompresor, roda gigi, bantalan, profil aluminium, pembangkit listrik ...

Metode ion-plasma nitriding adalah salah satu bidang perawatan termal kimia yang paling berkembang secara dinamis di negara-negara industri maju. Metode IPA telah diterapkan secara luas dalam industri otomotif. Ini berhasil digunakan oleh produsen mobil / mesin terkemuka dunia: Daimler Chrysler (Mercedes), Audi, Volkswagen, Voith, Volvo.

Misalnya, produk berikut diproses dengan metode ini:

injektor untuk mobil, pelat pembawa penggerak otomatis, cetakan, pukulan, cetakan, cetakan (Daimler Chrysler)

pegas untuk sistem injeksi (Opel)

poros engkol (Audi)

camshafts (Volkswagen)

poros engkol kompresor (Atlas, AS dan Wabco, Jerman)

roda gigi untuk BMW (Handl, Jerman)

roda gigi bus (Voith)

pengerasan alat pengepres dalam produksi produk aluminium (Nughovens, Scandex, John Davis, dll.)

Ada pengalaman positif penggunaan industri metode ini oleh negara-negara CIS: Belarus - MZKT, MAZ, BelAZ; Rusia - AvtoVAZ, KamAZ, MMPP Salyut, Ufa Engine-Building Association (UMPO).

Metode IPA digunakan untuk memproses:

roda gigi (MZKT)

roda gigi dan bagian lain (MAZ)

roda gigi dengan diameter besar (lebih dari 800 mm) (BelAZ)

katup masuk dan buang (AvtoVAZ)

poros engkol (KamAZ)

Seperti yang ditunjukkan oleh pengalaman dunia dalam menggunakan teknologi ion-plasma nitriding, efek ekonomi dari penerapannya diberikan terutama dengan mengurangi konsumsi listrik, gas kerja, mengurangi intensitas tenaga kerja produk manufaktur karena penurunan volume pekerjaan penggilingan yang signifikan, dan meningkatkan kualitas produk.

Berkenaan dengan alat potong dan pelubang, efek ekonomisnya dipastikan dengan mengurangi konsumsinya karena ketahanan ausnya meningkat 4 kali atau lebih dengan peningkatan kondisi pemotongan secara bersamaan.

Untuk beberapa produk, ion-plasma nitriding adalah satu-satunya cara untuk mendapatkan produk jadi dengan laju limbah minimum.

Selain itu, proses IPA memastikan keamanan lingkungan yang lengkap.

Nitridasi ion-plasma dapat digunakan dalam produksi sebagai pengganti nitridasi cair atau gas, karburasi, nitrokarburisasi, pengerasan HFC.