Sepuluh Tanda Keausan Ban Yang Dapat Memberitahu Anda Tentang Kendaraan Anda Keausan suku cadang peralatan industri Jenis keausan dan perbaikan perangkat

Jenis keausan dibedakan menurut jenis keausan yang ada - mekanis (abrasif, kelelahan), korosi, dll.

Keausan mekanis adalah akibat gaya gesekan ketika satu bagian bergeser di atas bagian lain. Dengan jenis keausan ini, terjadi abrasi (geser) lapisan permukaan logam dan distorsi dimensi geometrik bagian yang bekerja secara bersama-sama. Keausan jenis ini paling sering terjadi selama pengoperasian bagian kawin yang umum seperti poros - bantalan, alas - meja, piston - silinder, dll. Keausan juga muncul selama gesekan permukaan bergulir, karena jenis gesekan ini pasti terkait dengan gesekan geser juga terjadi, namun dalam kasus seperti itu, keausan sangat kecil.

Derajat dan sifat keausan mekanis suku cadang bergantung pada banyak faktor: sifat fisik dan mekanis lapisan atas logam; kondisi kerja dan sifat interaksi permukaan kawin; tekanan; kecepatan relatif gerakan; kondisi untuk melumasi permukaan gosok; tingkat kekasaran yang terakhir, dll. Efek yang paling merusak pada bagian-bagian tersebut disebabkan oleh keausan abrasif, yang diamati dalam kasus-kasus ketika permukaan gosok terkontaminasi dengan partikel abrasif dan logam kecil. Biasanya, partikel seperti itu jatuh pada permukaan gesekan saat pemesinan menghasilkan blanko pada mesin, sebagai akibat dari keausan permukaan itu sendiri, debu, dll. Mereka mempertahankan sifat pemotongannya untuk waktu yang lama, membentuk goresan, goresan pada permukaan komponen, dan juga, bercampur dengan kotoran, mereka bertindak sebagai pasta abrasif, akibatnya ada gesekan dan keausan yang intens pada permukaan kawin. Interaksi permukaan bagian tanpa gerakan relatif menyebabkan penghancuran logam, yang biasanya terjadi pada sambungan berkunci, spline, ulir, dan lainnya.

Keausan mekanis juga dapat disebabkan oleh perawatan peralatan yang buruk, misalnya ketidakteraturan dalam pasokan pelumas, kualitas perbaikan yang buruk dan ketidakpatuhan terhadap persyaratannya, kelebihan daya, dll.

Di. waktu pengoperasian banyak bagian mesin (poros, gigi roda gigi, batang penghubung, pegas, bantalan) mengalami tindakan berkepanjangan dari beban dinamis variabel, yang lebih berpengaruh negatif terhadap sifat kekuatan bagian daripada beban statis. Kelelahan adalah akibat dari beban bolak-balik yang bekerja pada bagian yang mengalami kelelahan dan memecah material bagian tersebut. Poros, pegas, dan bagian lain hancur karena kelelahan material pada penampang melintang. Dalam hal ini, tipe karakteristik fraktur diperoleh dengan dua zona - zona retakan yang berkembang dan zona di mana fraktur terjadi. Permukaan zona pertama halus, dan yang kedua - dengan cangkang, dan terkadang granular.

Kerusakan fatik pada material suatu bagian tidak harus langsung menyebabkan kerusakannya. Retakan kelelahan, pengelupasan dan cacat lainnya juga dapat terjadi, yang, bagaimanapun, berbahaya, karena menyebabkan keausan yang lebih cepat pada bagian dan mekanisme. Untuk mencegah kegagalan fatik, penting untuk memilih dengan benar bentuk penampang bagian yang baru diproduksi atau diperbaiki: tidak boleh ada transisi mendadak dari satu ukuran ke ukuran lain. Juga harus diingat bahwa permukaan yang diproses secara kasar, adanya tanda dan goresan dapat menyebabkan retak akibat kelelahan.

Keausan galling terjadi sebagai akibat adhesi ("kejang") dari satu permukaan ke permukaan lainnya. Fenomena ini diamati dengan pelumasan yang tidak mencukupi, serta tekanan yang signifikan, di mana dua permukaan kawin bersatu begitu erat sehingga gaya molekuler mulai bekerja di antara keduanya, yang menyebabkan kejang.

Keausan korosif adalah akibat keausan bagian mesin dan instalasi yang secara langsung dipengaruhi oleh air, udara, bahan kimia, dan fluktuasi suhu. Misalnya, jika suhu udara di lingkungan industri tidak stabil, maka setiap kali naik, suhu

Angka: satu.

a - pemandu tempat tidur dan meja, b - permukaan bagian dalam silinder, c - piston, d, e - poros, f, g - roda gigi, ulir - sekrup dan mur, dan - kopling gesekan cakram; 1 - meja, 2 - tempat tidur, 3 - rok, 4 - pelompat, 5 - bawah, 6 - lubang, 7 - bantalan, jurnal 8 - poros, 9 - celah, 10 - sekrup , // - kacang; I - tempat pakai, gaya akting P "

di udara, uap air, kontak dengan bagian logam yang lebih dingin, diendapkan di atasnya dalam bentuk kondensat, yang menyebabkan korosi, yaitu kerusakan logam karena proses kimia dan elektrokimia yang berkembang di permukaannya. Di bawah pengaruh korosi, korosi dalam terbentuk di bagian-bagian tersebut, permukaan menjadi seperti spons dan kehilangan kekuatan mekanik. Fenomena ini diamati, khususnya, di bagian pengepres hidraulik dan palu uap yang beroperasi di lingkungan uap atau air.

Biasanya, keausan korosif disertai keausan mekanis akibat perkawinan satu bagian dengan bagian lainnya. Dalam hal ini, yang disebut korosi mekanis terjadi dan, yaitu kompleks dan aus.

Sifat keausan mekanis suku cadang. Keausan mekanis dari bagian-bagian peralatan dapat selesai jika seluruhnya

permukaan bagian, atau lokal, jika ada bagian yang rusak (Gbr. 1, a - i).

Akibat keausan pemandu mesin, kerataan, kelurusan, dan paralelismenya dilanggar karena aksi beban yang tidak sama pada permukaan geser. Sebagai contoh, pemandu bujursangkar 2 dari mesin (Gbr. 1, a), di bawah pengaruh beban lokal yang besar, memperoleh cekung di bagian tengah (keausan lokal), dan pemandu pendek 1 dari meja yang kawin dengannya menjadi cembung.

Silinder dan selongsong piston pada mesin, kompresor, palu dan mesin lainnya juga aus secara tidak merata (Gbr. 1, b). Keausan terjadi di area pergerakan cincin piston dan memanifestasikan dirinya dalam bentuk penipisan dinding bagian dalam silinder atau liner. Bentuk lubang silinder terdistorsi - penyimpangan dari silinder dan kebulatan (bentuk barel) terbentuk, goresan, lecet * dan cacat lainnya terjadi. Dalam silinder mesin pembakaran internal, bagian atasnya mengalami keausan terbesar, mengalami tekanan tertinggi dan suhu tertinggi. Sebaliknya, pada peralatan penempaan tekan, keausan terbesar terjadi di bagian bawah silinder - tempat piston berada selama tumbukan. Keausan piston (Gbr. 1, c) bermanifestasi dalam bentuk abrasi dan kejang pada rok

Keausan poros (Gbr. 1, d, E) dimanifestasikan dengan munculnya berbagai cacat: poros menjadi bengkok, terpelintir, dan juga patah karena kelelahan material; lecet di leher mereka; leher silinder menjadi meruncing atau berbentuk tong. Penyimpangan dari kebulatan juga diperoleh dari lubang bantalan biasa dan bushing. Ketidakrataan keausan jurnal poros dan permukaan lubang pada bushing selama rotasi poros adalah hasil dari aksi berbagai beban ke arah yang berbeda. Jika hanya gaya gravitasi yang bekerja pada poros selama rotasi, maka keausan muncul di bagian bawah bantalan (lihat Gbr. 1, d, kiri).

Pada penggerak roda gigi, gigi paling sering aus: terbentuk lecet, gigi berubah bentuk, ukuran, dan pecah. Kerusakan gigi, munculnya retakan pada jari-jari, pelek dan hub roda gigi, keausan lubang tempat duduk dan kunci terjadi karena tiga alasan utama: 1) kelebihan beban pada transmisi gigi; 2) masuk ke dalamnya benda asing; 3) perakitan yang tidak tepat (misalnya, pengencangan roda gigi pada poros dengan sumbu miring).

Sekrup timbal memiliki ulir trapesium atau persegi panjang. Pada sekrup dan murnya, ulir aus, belokan menjadi lebih tipis (Gbr. 1, H.). Keausan ulir sekrup umumnya tidak merata.

* Kejang - kerusakan pada permukaan gesekan dalam bentuk alur lebar dan dalam ke arah geser. dimensional, karena sebagian besar bagian yang diproses pada mesin memiliki panjang yang lebih pendek daripada sekrup utama. Bagian benang yang bekerja lebih keras akan semakin aus. Mur sekrup timbal lebih cepat aus daripada sekrup. Alasannya adalah sebagai berikut: benang mur tidak nyaman untuk dibersihkan dari kotoran; dalam beberapa kasus, mur tidak terlumasi dengan baik; untuk mur yang dikawinkan dengan sekrup, semua ulir terlibat dalam pekerjaan, sedangkan untuk sekrup hanya sebagian kecil dari lilitannya, sama dengan jumlah lilitan mur, bekerja pada saat yang bersamaan.

Dalam kopling cakram, sebagai hasil dari aksi gaya gesekan, ujung cakram terkena keausan terbesar (Gbr. 1, i); permukaannya terkelupas, goresan dan lecet muncul di atasnya, kerataannya terganggu.

Dalam koneksi berulir, profil ulir paling sering aus, akibatnya celah bertambah. Ini diamati di

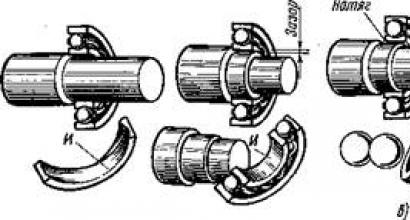

Angka: 2. Keausan bantalan rol:

a - karena miring, b - saat memutar cincin bagian dalam pada poros, c - karena kekencangan yang berlebihan, d - karena segel oli rusak; Dan - tempat pakaian

kawin tidak hanya berjalan, tetapi juga menjepit, misalnya sekrup penjepit dari baut pengikat yang sering dilonggarkan. Keausan sambungan ulir adalah akibat dari tidak mencukupinya atau, sebaliknya, pengencangan sekrup dan mur yang berlebihan; keausan sangat intens jika sambungan kerja merasakan beban besar atau bolak-balik: baut dan sekrup diregangkan, pitch ulir dan profilnya terdistorsi, mur mulai "menempel". Dalam kasus ini, kerusakan darurat pada bagian sambungan dimungkinkan. Kepala baut dan mur sering rusak karena dibuka dengan kunci pas yang salah.

Pada koneksi yang diberi kunci, baik kunci maupun jalur pasak akan aus. Kemungkinan alasan untuk fenomena ini adalah melemahnya bagian yang pas pada poros, kunci yang tidak pas ke soket.

Dalam bantalan gelinding, karena berbagai alasan (Gbr. 2, a - d), permukaan kerja dapat aus - tanda bopeng muncul di atasnya, pengelupasan permukaan treadmill dan bola diamati. Di bawah pengaruh beban dinamis, kerusakan kelelahan mereka terjadi; di bawah pengaruh pendaratan yang terlalu ketat dari bantalan pada poros dan di rumah, bola dan rol terjepit di antara cincin, sebagai akibatnya, distorsi cincin selama pemasangan dan konsekuensi yang tidak diinginkan lainnya mungkin terjadi.

Berbagai permukaan geser juga tunduk pada pola keausan karakteristik (gbr. 3). Selama pengoperasian roda gigi, akibat kelelahan kontak material permukaan kerja gigi dan di bawah aksi tegangan tangensial, terjadi chipping pada permukaan kerja, yaitu pemisahan partikel material

Gambar 3.

a - chipping, b - flaking, c - korosi, d - erosi, e - goresan, f - kejang, g - adhesi, h - penarikan dalam dari material dan perpindahannya dari permukaan gesekan lain riala, yang mengarah ke pembentukan lubang pada permukaan gesekan (Gbr. 3, a). Rusaknya permukaan kerja gigi akibat chipping intensif (Gbr. 3, b) sering disebut flaking (ada pemisahan permukaan gesekan dari material yang berupa serpihan).

Dalam gambar. 3, c menunjukkan permukaan yang rusak karena korosi. Permukaan cincin serbuk besi tuang (Gbr. 3, d) rusak karena keausan erosif, yang terjadi saat piston bergerak di dalam silinder relatif terhadap cairan; Gelembung gas dalam cairan meledak di dekat permukaan piston, yang menyebabkan peningkatan tekanan atau suhu lokal dan menyebabkan keausan pada komponen. Permukaan drum rem (Gbr. 3, e) menunjukkan risiko yang muncul saat benda padat atau partikel padat bekerja pada drum yang berputar. Tanda kejang (Gbr. 3, f) terbentuk sebagai hasil dari kejang permukaan selama gesekan karena aksi gaya molekuler di antara permukaan tersebut. Dalam gambar. 3, g menunjukkan permukaan kerja bagian dengan partikel asing yang menempel padanya, dan pada Gambar. 3, h - permukaan bagian dengan keausan saat menyita akibat kejang - penarikan dalam dari material dan transfernya dari permukaan gesekan lain.

Tabel 7.1 - Jenis utama keausan mekanis| Kondisi terjadinya | Mekanisme penghancuran | Manifestasi |

|---|---|---|

|

Ini ditandai dengan munculnya ikatan perekat antara bagian-bagian dengan kehancuran selanjutnya. | Robekan dengan jarak acak terbentuk pada permukaan kontak bagian yang terbuat dari bahan yang kurang tahan lama, dan terjadi adhesi pada bagian yang terbuat dari bahan yang lebih tahan lama. |

|

Tahap pertama (suhu hingga 600 ° C, sifat mekanik material sedikit menurun). | Partikel pecah ke bagian material yang kurang tahan lama, bergantian dengan interval yang kira-kira sama. |

| Tahap kedua (suhu 600-1400 ° C, pelunakan logam, penurunan sifat mekanik material yang nyata). | Pada permukaan kontak bagian yang lebih tahan lama, terlihat adhesi dan corengan logam, dan pada permukaan bagian yang kurang tahan lama, terlihat sobekan. | |

| Tahap ketiga (suhu lebih dari 1400 ° C, lapisan logam cair terbawa dengan pelumasan). | Alur yang meleleh.

|

|

|

Ini ditentukan oleh interaksi bahan bagian-bagian dengan oksigen lingkungan dengan pembentukan larutan padat dan film oksida yang melindungi bahan awal dari keausan yang intens. Keausan permukaan terdiri dari penampilan periodik dan kepingan film oksida yang keras dan rapuh. Tingkat keausan minimum. | Garis-garis matte terdiri dari film oksida, larutan padat dan senyawa kimia logam dengan oksigen.

|

|

Beban ganda menyebabkan kelelahan logam. Retakan berinti pada bidang tegangan maksimum di dalam bagian tersebut. Perkembangan mereka menyebabkan pecahnya permukaan kontak. Pergerakan elemen gelinding melalui pecahnya permukaan disertai dengan fenomena dinamis, sebagai akibatnya keausan berlangsung. | Tekanan seperti cacar muncul pada permukaan kontak di tempat keripik terbentuk. Jenis keausan yang paling umum pada bagian bantalan gelinding.

|

|

Partikel abrasif merusak volume mikro lapisan permukaan dan menyebabkan proses pemotongan mikro. | Risiko dengan kedalaman dan panjang berbeda yang diorientasikan secara unik dalam kaitannya dengan arah pergerakan.

|

Jenis keausan erosif meliputi:

- pakaian erosi - partikel padat yang bergerak dalam aliran gas atau cairan memiliki beberapa guncangan impuls lokal pada permukaan logam, menyebabkan pelonggaran dan pencucian lapisan permukaan bagian (erosi);

- keausan erosi - keausan permukaan yang erosif akibat paparan arus listrik, sementara ada transfer sebagian logam dari satu kontak ke kontak lainnya dan logam sputtering;

- memakai kavitasi - keausan hidroerosif saat benda padat bergerak relatif terhadap cairan dan sebaliknya, di mana gelembung gas runtuh di dekat permukaan, menciptakan peningkatan tekanan lokal.

Jenis pakaian tambahan termasuk ().

Tabel 7.2 - Jenis keausan tambahan

| Kondisi terjadinya | Manifestasi | Foto |

|---|---|---|

|

Noda di titik kontak bagian. |

|

|

Itu dimulai dari permukaan. Itu terjadi padat (menutupi dengan lapisan rata dan mengubah kekasaran permukaan bagian, tanpa membentuk fokus terpisah) dan lokal (diamati dalam bentuk bintik-bintik, kedalamannya bervariasi dari lekukan titik yang tidak signifikan ke lubang). |

|

7.2. Jenis kerusakan dan patah tulang

Istirahat - kerusakan bagian yang disebabkan oleh bahan berkualitas rendah, cacat produksi, pelanggaran aturan pengoperasian, kerusakan mekanis yang tidak disengaja, dan faktor lainnya.

Jenis fraktur memungkinkan Anda untuk menentukan alasan terjadinya ().

Tabel 7.3 - Jenis utama patah tulang

| Penampilan | Sifat pembangunan | Penyebab terjadinya |

|---|---|---|

| Kehancuran kental | ||

| Memiliki struktur berserat, tanpa kilau kristal (area tidak rata menyebarkan cahaya - permukaan rekahan tampak kusam). Ciri khasnya adalah adanya bevel lateral di sepanjang tepi patahan. | Itu disertai dengan deformasi plastik yang parah pada bahan bagian. Fraktur primer jarang kental. Retakan kental yang berkembang relatif lambat dapat dideteksi sebelumnya, atau karena deformasi plastis yang berlebihan, bagian tersebut berhenti menjalankan fungsinya bahkan sebelum hancur. | Dampak kekuatan jangka pendek yang signifikan yang timbul dari kemacetan mekanisme atau pelanggaran rezim teknologi. Dapat terjadi dengan aksi gaya yang berkepanjangan yang menyebabkan tegangan melebihi kekuatan luluh material bagian. |

| Kehancuran rapuh | ||

| Ini memiliki struktur kristal yang diucapkan pada bahan yang tidak dapat dideformasi dan halus dari geser pada bahan lunak. Tepi rekahan halus, rata, tanpa bevel atau dengan sedikit bevel. Sebuah bevel pada fraktur getas menunjukkan lokasi fraktur (ujung fraktur). | Dalam kebanyakan kasus, mereka mulai berkembang di zona konsentrasi tegangan (di tempat di mana pengaku dilas, di mana lasan berpotongan, di lubang dan fillet, di zona dengan perubahan ketebalan yang tajam). Titik panas sering kali merupakan cacat pengelasan (retakan panas dan dingin, kurangnya penetrasi, potongan bawah, inklusi terak, pori-pori, delaminasi logam). | Itu terjadi tiba-tiba dengan satu aplikasi gaya atau di bawah aksi gaya tumbukan berulang dengan sedikit deformasi plastis lokal. |

| Penghancuran kelelahan | ||

| Ditandai dengan jelas: zona kegagalan fatik dengan struktur berbutir halus, dengan permukaan seperti porselen atau dipoles; zona kehancuran statis - dengan struktur berserat pada logam ulet dan berbutir kasar pada logam yang rapuh. | Mereka muncul dalam proses akumulasi kerusakan bertahap pada material bagian-bagian di bawah aksi tegangan bolak-balik, yang mengarah pada pembentukan microcracks, perkembangannya dan penghancuran akhir bagian tersebut. | Ini adalah salah satu jenis kerusakan utama yang disebabkan oleh beban siklik. |

Aturan untuk membersihkan dan memeriksa patah tulang:

- jangan singkirkan pecahan lepas dari permukaan rekahan;

- jangan mencoba menyatukan bagian-bagian dari bagian yang hancur;

- jangan bersihkan kerusakan dengan kain dan sikat;

- pembersihan rekahan dilakukan dengan cara ditiup dengan udara bertekanan diikuti dengan perendaman dalam minyak tanah.

Fitur: cacat pengerasan ditampilkan di.

Tabel 7.4 - Cacat pengerasan

| Manifestasi | Sebab |

|---|---|

| Lapisan yang mengeras berbutir halus, seragam. | Rezim suhu dipertahankan. |

| Permukaan fraktur berserat, file meninggalkan tanda yang terlihat pada bagian tersebut. | Produk belum dipanaskan sampai suhu yang dibutuhkan. |

| Permukaan rekahan tidak rata dalam ukuran butiran. | Produk telah dipanaskan hingga suhu yang lebih tinggi dari yang dibutuhkan. |

| Frakturnya berbutir kasar, dengan kilau putih yang kuat. | Produk dipanaskan hingga suhu yang sangat tinggi dan disimpan pada suhu tersebut untuk waktu yang lama. |

| Patahannya heterogen, di beberapa tempat butiran tidak mengeras dan mengeras, butiran terbakar terlihat di tepi dan bagian tipis. | Produk menjadi panas terlalu cepat dan tidak merata. |

7.3. Kerusakan bantalan rol

Jejak kaki gaya radial diterapkan pada satu titik, arah konstan, dengan cincin bagian dalam yang berputar dan cincin luar yang tidak bergerak, keduanya muncul sebagai jejak kontinu pada cincin dalam dan keausan lokal cincin luar ().

|

|

Gambar 7.1 - Jejak konstan gaya radial ke arah: |

|

a) tanda keausan terus menerus pada cincin bagian dalam; |

b) keausan lokal cincin luar |

Jika cincin bagian dalam tidak bergerak, dan cincin luar bergerak, maka efek gaya radial konstan akan memanifestasikan dirinya dalam bentuk jejak keausan yang terus menerus pada cincin luar dan keausan lokal cincin dalam.

Kapan deformasi cincin luar bantalan Akibat penyimpangan bentuk dudukan pada fixed ring bagian luar, chipping mirip cacar akan muncul pada dua titik ().

Gambar 7.2 - Chipping runcing di dua tempat di jalur lari cincin luar dari bantalan rol radial bulat baris ganda dengan penyimpangan bentuk dudukan penutup bantalan

Gaya radial diterapkan pada satu titik, melakukan gerakan osilasi periodik di sektor terbatas menyebabkan keausan lokal pada cincin luar dan dalam bantalan (). Jenis keausan ini khas untuk mekanisme engsel di mana poros berosilasi.

Gambar 7.3 - Keausan lokal treadmill pada cincin luar dari bantalan rol radial baris ganda selama gerakan osilasi

Gaya radial berputar dengan poros, akan menyebabkan keausan permanen pada cincin luar yang tidak bergerak dan kepingan lokal pada cincin bagian dalam ().

Gambar 7.4 - Kepingan lokal cincin bagian dalam bantalan bola di bawah gaya radial yang berputar, cincin luar yang tidak bergerak dan aksi gaya aksial simultan

Gaya aksial yang bekerja pada arah longitudinal, menyebabkan perpindahan tanda keausan pada cincin bantalan (). Selain itu, efek gaya aksial dapat dinilai dengan adanya pemutihan di ujung rol ().

Gambar 7.5 - Sorotan di ujung rol salah satu lintasan lari dari bantalan rol radial baris ganda di bawah aksi gaya aksial

Rakitan bantalan memiliki permukaan bagian yang tetap dan dapat digerakkan. Pemeriksaan bantalan gelinding dilakukan secara berurutan dari permukaan tempat duduk bantalan di rumah mekanisme ke permukaan tempat duduk cincin bagian dalam pada poros.

Jika permukaan cincin dan poros bagian dalam tidak bergerak, cincin bagian dalam bantalan memiliki permukaan matte ().

Gambar 7.6 - Permukaan matt cincin bagian dalam bearing dengan ukuran pas pada poros

Tempat duduk bantalan longgar Sebagai akibat dari kesalahan pemasangan dan operasi, sering kali terjadi rotasi bantalan pada poros dan pada rumahan (). Rotasi bantalan disertai dengan peningkatan suhu rakitan, perubahan sifat kebisingan dan getaran dan menyebabkan keausan yang tidak dapat diterima pada bagian rumah.

Gambar 7.7 - Jejak memutar cincin bantalan

Korosi resah terjadi saat menggerakkan permukaan yang bersentuhan di bawah pengaruh gaya atau getaran bolak-balik. Ini memanifestasikan dirinya dalam bentuk oksidasi permukaan yang intens, bintik-bintik gelap pada permukaan tempat duduk cincin bantalan (). Menyebabkan ketukan, benturan selama operasi bantalan. Dengan perkembangan selanjutnya, dapat menyebabkan terjadinya retak fatik.

|

|

Gambar 7.8 - Jejak korosi fretting pada permukaan tempat duduk cincin bantalan bola: |

|

a) internal; |

b) eksternal |

Jika beban didistribusikan secara tidak merata di sepanjang roller atau di antara baris elemen gelinding pada bantalan baris ganda (), maka umur bantalan berkurang secara signifikan. Alasan - bantalan ketidakselarasan perumahan.

|

|

Gambar 7.9 - Spalling tidak rata saat poros dibengkokkan: |

|

a) sepanjang rol dari bantalan rol radial; |

b) pada treadmill bantalan bola radial baris ganda |

Pemeriksaan permukaan ujung luar cincin bantalan menegaskan memutar cincinnya atau definisikan adanya kontak antara bantalan dan bagian yang berdekatan ().

Gambar 7.10 - Tanda annular pada permukaan ujung ring bagian dalam - hasil kontak ring bearing dengan bagian stasioner

Inspeksi treadmill pada cincin luar dan dalam memungkinkan Anda menetapkan sifat kontak antara elemen gelinding dan treadmill. Ketidaksejajaran poros relatif terhadap rumah bantalan dapat diperbaiki di sepanjang trek segitiga dengan sifat osilasi dari beban bantalan ().

Gambar 7.11 - Bentuk segitiga dari kontak cincin dengan roller saat poros miring relatif terhadap badan bantalan rol radial baris ganda

Celah di Treadmill - Dampak beban dinamis, benturan atau kesalahan pemasangan (). Flensa cincin terkelupas adalah hasil dari efek dinamis gaya aksial ().

|

|

Gambar 7.12 - Hasil dari dampak shock loading: |

|

a) retak melintang pada cincin bantalan; |

b) keripik sisi ring |

Hasilnya adalah retakan di sepanjang cincin bantalan kurangnya celah termal saat mekanisme dipanaskan. Gaya aksial yang timbul selama ekspansi termal menyebabkan hilangnya jarak radial dan munculnya gaya radial yang signifikan yang dapat menyebabkan kerusakan cincin luar ().

Gambar 7.13 - Kerusakan cincin luar bantalan bola jika tidak ada celah termal

Peningkatan permainan aksial Sepasang bantalan bola kontak sudut, ketika terjadi gaya longitudinal, menyebabkan munculnya faceting atau chipping seperti cacar pada bagian treadmill yang tidak berfungsi ().

|

|

Gambar 7.14 - Bagian treadmill yang tidak berfungsi dari bantalan bola kontak sudut dengan peningkatan permainan aksial dan pembebanan longitudinal: |

|

a) keagungan; |

b) cacar |

Brinelling dimanifestasikan dalam tampilan penyok pada treadmill dengan nada yang sama dengan tinggi nada elemen gelinding. Itu adalah sebuah konsekuensi dampak kejut selama instalasi ().

Gambar 7.15 - Brinelling pada treadmill bantalan bola dorong - penyok dengan nada yang sama dengan tinggi nada elemen gelinding

False brinelling terjadi saat minyak keluar dari permukaan gelinding bantalan mesin idle sebagai akibat dari getaran mekanis yang ditransmisikan dari mekanisme operasi. Ini memanifestasikan dirinya dalam bentuk kerusakan pada permukaan kerja bantalan, yang terletak dengan nada yang sama dengan nada elemen bergulir ().

Gambar 7.16 - Jejak false brinelling pada permukaan kerja cincin luar dari bantalan baris tunggal runcing kontak sudut rol

Kerusakan separator adalah jenis kerusakan yang paling serius. Jika sangkar rusak, bagian lain dapat rusak karena getaran, keausan, kejang dan distorsi (). Alasan paling umum untuk kegagalan pemisah adalah masalah pelumasan dan deformasi cincin luar... Hal ini menyebabkan terjadinya gaya yang tidak rata pada elemen gelinding dan efek gaya destruktif pada separator.

|

|

Gambar 7.17 - Penghancuran separator |

|

Bantalan gelinding harus diganti dengan salah satu kerusakan berikut:

- lubang kelelahan atau korosi pada balapan dan elemen rolling;

- retakan, serpihan manik-manik, cincin, badan yang menggelinding;

- retakan, kerusakan pemisah;

- keausan, kerusakan paku keling pemisah;

- torehan di pemisah;

- lecet, bergelombang, bekerja atau penyok pada permukaan kerja cincin dan elemen penggulung;

- korosi permukaan atau perubahan warna pada permukaan kerja;

- peningkatan pembersihan radial.

7.4. Kerusakan roda gigi

faktor eksternal:

- Nilai beban gaya yang diterapkan menentukan sifat kerusakan berikut pada permukaan kerja:

- beban pengenal tidak menyebabkan perubahan bentuk gigi dan tidak meninggalkan jejak deformasi pada permukaan kerja rangkaian roda gigi ();

Gambar 7.18 - Tidak ada deformasi - tanda dampak dari beban pengenal:

a) permukaan kerja gigi;

b) permukaan ujung gigi

- gaya bolak-balik atau bolak-balik, menyebabkan munculnya tekanan pada bidang kontak melebihi batas ketahanan material, meninggalkan cekungan berbentuk cacar pada permukaan kerja yang disebabkan oleh kelelahan material ();

Gambar 7.19 - Melebihi batas daya tahan material menyebabkan cacar pada permukaan kerja:

a) tahap awal;

b) pengembangan lebih lanjut;

c) keadaan batas

- gunting plastik pada permukaan kerja gigi terjadi ketika tegangan yang bekerja pada bidang kontak terlampaui, titik leleh, lapisan permukaan logam bergerak dari diameter pitch ke apeks gigi, membentuk tonjolan ();

Gambar 7.20 - Gunting plastik pada permukaan kerja transmisi roda gigi - tegangan pada bidang kontak telah melebihi titik leleh:

a) tahap awal;

b) pengembangan lebih lanjut

Manifestasi antara gaya kerja adalah: pengelupasan partikel logam dari permukaan kerja gigi, pengerasan kerja karena benturan kuat dengan adanya celah pada pengikatan.

- beban pengenal tidak menyebabkan perubahan bentuk gigi dan tidak meninggalkan jejak deformasi pada permukaan kerja rangkaian roda gigi ();

- Sifat beban daya yang diterapkan terkait dengan keteguhan atau ketidakkekalan frekuensi rotasi, perubahan arah rotasi, nilai komponen dinamis. Guncangan dinamis sering kali menyebabkan patah tulang (). Dengan peningkatan kecepatan putaran, persyaratan untuk keakuratan pembuatan dan pemasangan roda gigi meningkat, jika tidak, keausan gigi meningkat. Pada gigi non-pembalik, sangat penting untuk memeriksa permukaan gigi yang terbalik (tidak berfungsi). Ini mungkin menunjukkan kesalahan manufaktur atau pemasangan. Misalnya, karena celah lateral yang kecil, tanda kontak () dapat muncul di permukaan belakang gigi.

Gambar 7.21 - Fraktur gigi karena benturan dinamis

Gambar 7.22 - Titik kontak pada permukaan gigi roda yang tidak berfungsi

- Zat abrasif atau korosif menyebabkan keausan abrasif, korosi pada permukaan gigi, berkontribusi pada terjadinya erosi gas atau cairan. Penyebab utama korosi - adanya air dalam pelumas - bermanifestasi sebagai lapisan karat yang seragam () atau tidak rata () pada permukaan gigi.

Manifestasi awal keausan abrasif adalah munculnya goresan atau tanda pada permukaan kerja searah dengan pergerakan material abrasif (). Perkembangan keausan abrasif difasilitasi dengan penggunaan yang terkontaminasi atau gemuk, yang merupakan akumulator partikel abrasif. Roda gigi yang dipakai telah meningkatkan izin keterlibatan; peningkatan kebisingan, getaran, dan beban dinamis; bentuk gigi terdistorsi; dimensi penampang dan kekuatan gigi menurun ().

Gambar 7.24 - Tahap awal keausan abrasif pada roda pompa roda gigi - munculnya goresan pada permukaan kerja gigi

Gambar 7.25 - Tahap pembatasan keausan abrasif pada gigi rak

Kinerja roda gigi dipengaruhi oleh hal tersebut faktor internal:

- Memperbaiki permukaan tempat duduk roda gigi dan poros memenuhi persyaratan jika bagian kawin tidak bergerak saat beban diterapkan (). Munculnya perpindahan kecil dari bagian kawin menyebabkan korosi fretting, yang memanifestasikan dirinya dalam bentuk bintik hitam pada permukaan tempat duduk ().

Di masa depan, jejak perpindahan timbal balik dari permukaan kawin muncul dalam bentuk area permukaan yang dipoles mengkilap. Hal ini meningkatkan laju perkembangan proses keausan, menciptakan prasyarat terjadinya guncangan pada tahap terakhir perkembangan kerusakan. Ketika sambungan bagian kawin dibuka, kekakuan sambungan berkurang, guncangan dinamis terjadi, yang menyebabkan pengerasan dan penghancuran kerja.

Selama mekanisme produksi berfungsi, proses terjadi terkait dengan penurunan bertahap dalam sifat kerjanya dan perubahan karakteristik unit dan suku cadang. Faktanya adalah bahwa setelah jangka waktu tertentu, mereka dapat menyebabkan kerusakan serius atau penghentian total peralatan. Untuk menghindari konsekuensi negatif dari sifat ekonomi, perusahaan, sebagai suatu peraturan, mengatur proses manajemen keausan yang kompeten secara terpisah, dan juga memperbarui aset tetap mereka pada waktu yang tepat.

Konsep pakai

Saat ini, keausan (penuaan) biasanya dipahami sebagai penurunan bertahap dalam sifat operasional rakitan, produk, dan mekanisme produksi sebagai akibat dari perubahan ukuran, bentuk, atau karakteristik fisik dan kimianya. Perlu diperhatikan bahwa keausan dan jenis keausan yang ada saat ini muncul dan menumpuk selama pengoperasian. Ada sejumlah faktor yang menentukan tingkat usia peralatan. Jadi, poin-poin berikut biasanya memiliki efek negatif:

- Gesekan.

- Rentang suhu (ekstrim - terutama).

- Beban periodik, impuls atau statis dari aksi mekanis dan seterusnya.

Perlu dicatat bahwa hampir semua jenis keausan peralatan bisa diperlambat. Untuk melakukan ini, disarankan untuk mengandalkan faktor-faktor berikut:

- Keputusan yang konstruktif.

- Kepatuhan dengan aturan operasi.

- Penggunaan pelumas berkualitas tinggi dan modern.

- Perbaikan preventif yang dijadwalkan tepat waktu, pemeliharaan.

Sebagai akibat dari semua jenis keausan aset tetap, penurunan kinerja, nilai konsumen peralatan atau mekanisme produksi juga menurun. Penting untuk ditambahkan bahwa derajat dan laju keausan ditentukan melalui kondisi gesekan, beban, karakteristik material. Selain itu, fitur desain peralatan memainkan peran penting.

Jenis pakaian

Klasifikasi keausan saat ini cukup luas. Jadi, untuk pemahaman yang lengkap, disarankan untuk terlebih dahulu mempertimbangkan informasinya secara singkat, dan kemudian menyelidiki detailnya. Kategori penuaan dibagi lagi menjadi keausan aktual, yang disertai dengan perubahan karakteristik objek; keausan fungsional yang disebabkan oleh perkembangan teknologi baru; keausan eksternal yang disebabkan oleh faktor eksternal. Dua jenis depresiasi aset tetap yang pertama diklasifikasikan sebagai dapat dilepas dan tidak dapat diperbaiki. Selain itu, kelompok pertama dibagi lagi, menurut alasan-alasan yang menyebabkan penuaan peralatan, keausan jenis pertama (terakumulasi sebagai akibat operasi normal) dan keausan jenis kedua (terakumulasi karena kecelakaan, bencana alam, dan faktor negatif lainnya). Dilihat dari waktu aliran, dalam kelompok yang sama, adalah kebiasaan untuk membedakan keausan berkelanjutan (indikator teknis dan ekonomi menurun secara bertahap) dan darurat (seketika dalam waktu, misalnya, sebagai akibat dari kerusakan kabel atau kecelakaan industri).

Kelompok kedua, yaitu, jenis depresiasi aset tetap sebagai fungsional, diklasifikasikan ke dalam moral (alasan utama dalam hal ini adalah perubahan karakteristik produk yang serupa dengan produk ini, serta pengurangan biaya produksinya) dan teknologi (alasan utamanya adalah perubahan siklus, di mana, berdasarkan tradisi termasuk benda ini, dalam istilah teknologi) pakaian. Sebaliknya, keusangan, berdasarkan pos biaya, perubahan struktur yang menyebabkan keausan, dibagi lagi menjadi penuaan yang disebabkan oleh pengeluaran modal yang berlebihan; keusangan karena biaya operasi yang sangat tinggi; penuaan karena rendahnya tingkat ergonomi dan ekologi.

Penting untuk diperhatikan bahwa keausan eksternal hanya tidak dapat diperbaiki. Jadi, mari kita lanjutkan ke analisis keausan jenis peralatan tertentu, yang harus diperhatikan dengan cermat.

Berdasarkan sifat pengaruh eksternal

Bergantung pada karakteristik pengaruh eksternal pada bahan peralatan, biasanya jenis penuaan berikut dibedakan:

- Keausan benda yang abrasif. Kita berbicara tentang kerusakan pada permukaan mekanisme atau produk oleh partikel kecil material dari peralatan lain. Varietas ini sangat khas dalam kondisi mekanisme produksi yang semakin berdebu. Misalnya, saat bekerja di pegunungan, di lokasi konstruksi, saat memproduksi bahan atau melakukan operasi pertanian.

- Kavitasi, yang disebabkan oleh runtuhnya gelembung gas secara eksplosif dalam medium cair.

- Jenis perekat dari pakaian fisik.

- Penuaan oksidatif. Ini biasanya terjadi sebagai akibat dari reaksi kimia.

- Keausan termal.

- Jenis keausan kelelahan. Ini biasanya terjadi ketika struktur material berubah.

Penyusutan dan amortisasi

Kami menemukan jenis pakaian apa yang saat ini diketahui. Perlu dicatat bahwa klasifikasi jenis penuaan sesuai dengan fenomena fisik yang menyebabkannya dalam mikrokosmos dilengkapi dengan sistematisasi yang terkait dengan konsekuensi makroskopik bagi kehidupan ekonomi. Jadi, dalam analisis dan akuntansi keuangan, konsep depresiasi yang mencerminkan fenomena fisik berkaitan erat dengan istilah ekonomi depresiasi peralatan. Penyusutan harus dipahami sebagai penurunan biaya mekanisme produksi seiring bertambahnya usia, dan pengaitan sebagian dari penurunan ini ke biaya produk manufaktur. Tujuan utama di sini adalah akumulasi dana pada rekening depresiasi khusus untuk pembelian peralatan baru dengan nilai produksi atau perbaikan sebagian dari peralatan lama.

Kerusakan fisik

Jenis pakaian, tergantung pada penyebab dan akibatnya, dibagi menjadi ekonomis, fungsional dan fisik. Dalam kasus yang terakhir, kita berbicara tentang hilangnya langsung karakteristik desain dan properti peralatan selama operasinya. Perlu dicatat bahwa kerugian semacam itu bisa sebagian atau seluruhnya. Dalam kasus pertama, mekanisme produksi tunduk pada pemulihan, perbaikan, yang mengembalikan fitur asli produk. Jika peralatan disusutkan sepenuhnya, itu harus dihapuskan. Selain klasifikasi daya, keausan fisik bersifat umum:

- Jenis pertama: mekanisme produksi rusak dalam proses penggunaan yang direncanakan sesuai dengan semua standar dan aturan yang ditetapkan oleh pabrikan.

- Jenis kedua: perubahan karakteristik peralatan karena pengoperasian yang tidak tepat atau paparan faktor keadaan kahar.

- Keausan darurat: perubahan laten dalam karakteristik suatu objek menyebabkan kegagalan darurat itu, yang terjadi secara tiba-tiba. Dalam hubungan ini, bencana dapat terjadi di perusahaan, misalnya.

Harus ditambahkan bahwa jenis yang terdaftar berlaku tidak hanya untuk peralatan secara keseluruhan, tetapi juga untuk komponen individualnya (rakitan, suku cadang).

Keausan fungsional

Penting untuk diketahui bahwa penuaan fungsional mencerminkan proses keusangan aset tetap. Kita berbicara tentang penampilan di pasaran dari jenis yang sama, tetapi lebih ekonomis, produktif dan peralatan yang aman untuk digunakan. Mesin produksi dalam arti fisik bisa sangat berguna. Ia memproduksi produk, namun, penggunaan teknologi baru atau model modern yang secara berkala muncul di pasar membuat penggunaan benda-benda usang tidak menguntungkan dalam arti ekonomi. Harus diingat bahwa keausan fungsional memiliki klasifikasi tersendiri:

- Penuaan parsial: mesin tidak menguntungkan untuk siklus produksi yang lengkap, tetapi sangat cocok untuk sejumlah operasi.

- Penuaan lengkap: setiap penggunaan mesin mengakibatkan kerusakan. Dalam hal ini, bagian dari peralatan harus dibongkar dan dihapuskan.

Klasifikasi juga diketahui sesuai dengan faktor penyebab keausan fungsional:

- Keusangan (sekarang ada tiga jenis keusangan, bergantung pada penyebab yang menyebabkannya, dibahas di bab-bab sebelumnya) menyiratkan ketersediaan model-model yang identik, tetapi lebih maju, secara teknologi modern.

- Keausan teknologi menyiratkan pengembangan teknologi yang berbeda secara fundamental untuk produksi produk serupa. Penting untuk ditambahkan bahwa jenis keausan ini, dengan satu atau lain cara, mengarah pada kebutuhan untuk mengubah seluruh rantai teknologi, asalkan komposisi aset tetap diperbarui seluruhnya atau sebagian.

Perlu dicatat bahwa karena kemunculan teknologi baru, komposisi peralatan, biasanya, berkurang, dan intensitas tenaga kerja menurun.

Keausan ekonomi

Selain faktor temporer, fisik dan alam, faktor ekonomi berikut secara tidak langsung mempengaruhi pelestarian properti asli peralatan:

- Permintaan turun untuk produk manufaktur.

- Proses inflasi. Harga sumber daya tenaga kerja, bahan baku dan komponen peralatan yang digunakan untuk keperluan produksi meningkat, tetapi tidak ada kenaikan harga yang proporsional untuk produk akhir.

- Tekanan harga yang kompetitif.

- Fluktuasi harga komoditas, tidak terkait dengan inflasi.

- Kenaikan biaya layanan kredit yang digunakan untuk pekerjaan operasional atau untuk tujuan pemutakhiran aset tetap.

- Pembatasan hukum atas penggunaan peralatan yang tidak memenuhi standar lingkungan.

Penyebab keausan

Harus dipahami bahwa jenis dan penyebab keausan pada suku cadang saling terkait. Selanjutnya, kami akan mempertimbangkan alasan utama, serta cara menentukan keausan peralatan, mekanisme produksi, dan produk. Perlu dicatat bahwa untuk mengidentifikasi penyebab dan tingkat penuaan, komisi untuk aset tetap dibentuk dan berlaku di setiap perusahaan. Saat ini, keausan mekanisme produksi ditentukan oleh salah satu metode berikut:

- Melalui observasi, yang meliputi inspeksi visual, serta serangkaian pengujian dan pengukuran.

- Pada periode operasi. Perlu diingat bahwa ini dihitung sebagai rasio antara masa pakai aktual dengan yang normatif. Nilai rasio ini adalah persentase keausan.

- Melalui penilaian terintegrasi terhadap keadaan fasilitas produksi, yang dilakukan dengan menggunakan skala dan metrik khusus.

- Melalui pengukuran langsung dalam istilah moneter. Dalam hal ini, biaya unit aset tetap baru yang serupa dibandingkan dengan biaya perbaikan yang terkait dengan pemulihan aset lama.

- Dengan bantuan aplikasi profitabilitas lebih lanjut. Kita berbicara tentang menilai penurunan pendapatan, sambil memperhitungkan biaya aktual yang terkait dengan pemulihan kinerja, dibandingkan dengan pendapatan dalam teori.

Harus ditambahkan bahwa pilihan akhir terkait dengan metodologi tertentu dibuat oleh komisi atas aset dana utama. Pada saat yang sama, ia dipandu oleh dokumentasi peraturan, serta ketersediaan informasi awal.

Metode untuk menghitung keausan peralatan

Selanjutnya, disarankan untuk beralih ke aspek akhir dari topik yang luas seperti keausan mekanisme produksi, peralatan, produk, dan komponen individualnya. Pemotongan penyusutan, yang dimaksudkan untuk mengkompensasi proses penuaan peralatan, sekarang juga dapat ditentukan dengan menggunakan sejumlah metode:

- Perhitungan proporsional atau linier.

- Metode saldo menurun.

- Penghitungan produksi dilakukan sesuai dengan jangka waktu pemakaian.

- Perhitungan dilakukan sesuai dengan volume produk yang dirilis.

Penting untuk diketahui bahwa pilihan teknik tertentu diwujudkan selama pembentukan atau reorganisasi struktur secara mendalam. Itu wajib ditetapkan dalam kebijakan akuntansi perusahaan. Pengoperasian mekanisme produksi, peralatan, dan berbagai macam produk sesuai dengan aturan dan peraturan yang diterima secara umum, serta pengurangan yang cukup dan tepat waktu untuk dana penyusutan, dengan satu atau lain cara, memungkinkan organisasi untuk mempertahankan efisiensi ekonomi dan teknologi pada tingkat yang kompetitif. Alhasil, struktur dapat terus memberikan kegembiraan bagi konsumennya dengan produk komoditas berkualitas dengan harga yang pantas.

Kesimpulan

Jadi, kami telah memeriksa kategori biaya yang cukup luas dalam hal klasifikasi, konten, dan fitur utamanya. Selain itu, kami menganalisis penyebab keausan dan bagaimana hal itu dinilai dan diperhitungkan. Teknik akuntansi ternyata banyak sekali, dan semuanya berbeda secara fundamental, memiliki kelebihan dan kekurangan masing-masing. Sebagai kesimpulan, harus ditambahkan bahwa hari ini di wilayah Federasi Rusia, pengembangan wilayah ekonomi yang sebenarnya menjadi salah satu tugas terpenting. Namun demikian, itu harus diselesaikan pada saat yang sulit. Depresiasi peralatan industri saat ini mencapai 78%, dan dana pinjaman sangat mahal. Itulah mengapa instansi pemerintah terkait bekerja keras untuk mengembangkan sumber daya yang dapat membantu memulihkan dan lebih memodernisasi sektor industri di negara ini.

Kuliah nomor 3. Keausan suku cadang peralatan. Jenis pakaian.

Keausan adalah kerusakan permukaan material secara bertahap dengan perubahan bentuk geometris dan sifat lapisan permukaan bagian.

Ada keausan:

Normal; - darurat.

Tergantung pada alasannya, keausan dibagi menjadi 3 kategori:

1. kimia; 2. fisik;

3. panas bumi

Keausan normal adalah perubahan ukuran yang terjadi dalam waktu singkat karena pemasangan, pengoperasian, dan pemeliharaan yang tidak tepat.

Keausan kimiawi - terdiri dari pembentukan lapisan oksida tertipis di permukaan bagian, diikuti dengan pengelupasan lapisan ini. Kerusakan yang sedang berlangsung disertai dengan munculnya karat, korosi logam.

Keausan fisik - alasannya mungkin:

Beban yang signifikan;

Gesekan permukaan;

Tindakan abrasif dan mekanis.

Dan pada saat yang sama, detailnya muncul:

Microcracks;

Retak;

Permukaan logam menjadi kasar.

Keausan fisik adalah:

Cacar; - kelelahan; - abrasif;

Keausan termal - ditandai dengan munculnya dan penghancuran selanjutnya dari ikatan molekul di dalam logam. Terjadi karena suhu tinggi atau rendah.

Penyebab yang mempengaruhi keausan:

1. Kualitas bahan bagian.

Biasanya, untuk sebagian besar bagian, semakin keras permukaannya, semakin tinggi ketahanan ausnya, tetapi tingkat kekerasannya tidak selalu berbanding lurus dengan ketahanan aus.

Bahan dengan kekerasan hanya tinggi memiliki ketahanan aus yang tinggi. Namun, ini meningkatkan kemungkinan munculnya goresan dan pemisahan partikel material. Oleh karena itu, bagian tersebut harus memiliki viskositas yang tinggi, yang mencegah pemisahan partikel. Jika dua bagian yang terbuat dari bahan homogen mengalami gesekan, maka, dengan peningkatan koefisien gesekan, mereka cepat aus, oleh karena itu, bagian yang lebih mahal dan sulit diganti harus dibuat dari bahan yang lebih keras, berkualitas lebih tinggi dan mahal, dan bagian sederhana yang lebih murah harus dibuat dari bahan dengan koefisien gesekan rendah.

2. Kualitas perawatan permukaan bagian.

Ada tiga periode keausan untuk bagian tersebut:

Periode berjalan awal ditandai dengan peningkatan cepat dalam celah sendi yang dapat digerakkan; - periode keausan kondisi-mapan - ada keausan yang lambat dan bertahap;

Periode keausan yang cepat dan progresif - disebabkan oleh peningkatan jarak bebas yang signifikan dan perubahan bentuk geometris bagian.

Untuk meningkatkan masa pakai suku cadang, Anda harus:

Untuk mempersingkat periode pertama sebanyak mungkin dengan pemesinan suku cadang yang sangat tepat dan bersih;

Tingkatkan periode kedua sebanyak mungkin;

Cegah periode ketiga.

3. Pelumasan.

Lapisan pelumas yang dimasukkan di antara bagian gosok, masuk, mengisi semua kekasaran dan ketidakrataan dan mengurangi gesekan dan keausan berkali-kali.

4. Kecepatan pergerakan bagian dan tekanan spesifik.

Berdasarkan data eksperimen, telah ditetapkan bahwa pada beban spesifik normal dan kecepatan 0,05 hingga 0,7, lapisan oli tidak pecah dan bagian tersebut bekerja untuk waktu yang lama. Jika beban dinaikkan, keausan bagian tersebut akan meningkat berkali-kali lipat.

5. Pelanggaran kekakuan di bagian stasioner.

6. Pelanggaran pendaratan.

7. Pelanggaran interposisi bagian pada pasangan.

mehanik-ua.ru

Jenis utama dari peralatan yang dipakai: definisi, alasan, metode akuntansi

Selama pengoperasian peralatan produksi, proses terjadi terkait dengan penurunan bertahap dalam kinerjanya dan perubahan sifat suku cadang dan rakitan. Akumulasi, mereka dapat menyebabkan berhenti total dan kerusakan serius. Untuk menghindari konsekuensi ekonomi negatif, perusahaan mengatur proses manajemen keausan dan pembaruan aset tetap tepat waktu.

Penentuan keausan

Penyusutan, atau penuaan, adalah penurunan bertahap dalam karakteristik kinerja produk, rakitan, atau peralatan sebagai akibat dari perubahan bentuk, ukuran, atau sifat fisik dan kimianya. Perubahan ini terjadi secara bertahap dan terakumulasi selama pengoperasian. Ada banyak faktor yang menentukan laju penuaan. Berdampak negatif:

- gesekan;

- beban mekanis statis, impuls, atau periodik;

- rezim suhu, terutama ekstrim.

Faktor-faktor berikut memperlambat penuaan:

- keputusan yang konstruktif;

- penggunaan pelumas modern dan berkualitas tinggi;

- kepatuhan dengan kondisi operasi;

- pemeliharaan tepat waktu, pemeliharaan preventif terjadwal.

Karena penurunan kinerja, nilai konsumen produk juga berkurang.

Jenis pakaian

Tingkat dan derajat keausan ditentukan oleh kondisi gesekan, beban, sifat material dan fitur desain produk.

Bergantung pada sifat pengaruh eksternal pada bahan produk, jenis pakaian utama berikut ini dibedakan:

- tampilan abrasif - kerusakan permukaan oleh partikel kecil dari bahan lain;

- kavitasi yang disebabkan oleh ledakan gelembung gas yang eksplosif dalam media cair;

- penampilan perekat;

- bentuk oksidatif yang disebabkan oleh reaksi kimia;

- penampilan termal;

- kelelahan karena perubahan struktural pada material.

Beberapa jenis penuaan dipecah menjadi subspesies, seperti penuaan abrasif.

Kasar

Ini terdiri dari penghancuran lapisan permukaan material selama kontak dengan partikel yang lebih keras dari bahan lain. Biasanya untuk mekanisme yang beroperasi dalam kondisi berdebu:

- peralatan pertambangan;

- transportasi, mekanisme pembangunan jalan;

- mesin perjanjian, peralatan perjanjian;

- konstruksi dan produksi bahan bangunan.

Anda dapat mengatasinya dengan menggunakan lapisan pengeras khusus untuk pasangan gosok, serta dengan mengganti pelumas tepat waktu.

Gas abrasif

Subtipe dari keausan abrasif ini berbeda dengan partikel abrasif padat yang bergerak dalam aliran gas. Bahan permukaan hancur, terlepas, berubah bentuk. Ditemukan pada peralatan seperti:

- garis pneumatik;

- bilah kipas dan pompa untuk memompa gas yang terkontaminasi;

- node instalasi domain;

- komponen mesin turbojet bahan bakar padat.

Seringkali, efek abrasif gas dikombinasikan dengan adanya suhu tinggi dan aliran plasma.

Unduh GOST 27674-88

Jet air

Dampaknya mirip dengan yang sebelumnya, tetapi peran pembawa abrasif dilakukan bukan oleh media gas, tetapi oleh aliran cairan.

Terkena efek seperti itu:

- sistem transportasi air;

- unit turbin HPP;

- komponen peralatan pelapisan awal;

- peralatan pertambangan yang digunakan untuk mencuci bijih.

Terkadang proses hidroabrasif diperburuk oleh paparan media cairan yang agresif.

Kavitasi

Penurunan tekanan dalam aliran cairan di sekitar struktur menyebabkan munculnya gelembung gas di zona penghalusan relatif dan keruntuhan eksplosif berikutnya dengan pembentukan gelombang kejut. Gelombang kejut ini merupakan faktor utama rusaknya kavitasi permukaan. Kerusakan seperti itu terjadi pada baling-baling kapal besar dan kecil, di turbin hidro dan peralatan teknologi. Situasi ini dapat diperumit oleh efek media cair agresif dan adanya suspensi abrasif di dalamnya.

Perekat

Dengan gesekan yang berkepanjangan, disertai dengan deformasi plastis pada partisipan dalam pasangan gosok, ada pendekatan periodik dari luas permukaan pada jarak yang memungkinkan gaya interaksi antar atom terwujud. Ini memulai interpenetrasi atom dari suatu zat ke dalam struktur kristal bagian lain. Terjadinya ikatan perekat yang berulang dan interupsi mereka menyebabkan pemisahan zona permukaan dari bagian tersebut. Pasangan gosok yang dibebani tunduk pada penuaan adhesi: bantalan, poros, gandar, bushing geser.

Panas

Jenis penuaan termal terdiri dari penghancuran lapisan permukaan material atau dalam perubahan sifat lapisan dalam di bawah pengaruh pemanasan konstan atau periodik elemen struktur terhadap suhu plastik. Kerusakan diekspresikan dalam penghancuran, peleburan, dan pembentukan kembali bagian tersebut. Ini tipikal untuk unit alat berat yang bermuatan tinggi, gulungan rolling mills, mesin hot stamping. Itu juga dapat ditemukan di mekanisme lain ketika kondisi desain untuk pelumasan atau pendinginan dilanggar.

Lelah

Ini terkait dengan fenomena kelelahan logam di bawah beban mekanis variabel atau statis. Tegangan geser menyebabkan terjadinya retakan pada material bagian, menyebabkan penurunan kekuatan. Retakan di lapisan dekat permukaan tumbuh, bergabung dan mencegat satu sama lain. Hal ini menyebabkan erosi fragmen seperti skala kecil. Seiring waktu, keausan ini dapat merusak bagian tersebut. Itu ditemukan di node sistem transportasi, rel, roda, mesin pertambangan, struktur bangunan, dll.

Meresahkan

Fretting adalah fenomena fraktur mikro bagian-bagian yang bersentuhan dekat dalam kondisi getaran amplitudo rendah - dari seperseratus mikron. Beban semacam itu khas untuk paku keling, sambungan berulir, pena, splines, dan pin yang menghubungkan bagian-bagian mekanisme. Dengan meningkatnya penuaan fretting dan pelepasan partikel logam, yang terakhir bertindak sebagai abrasif, memperburuk proses.

Ada jenis penuaan spesifik lainnya yang kurang umum.

Jenis pakaian

Pengklasifikasian jenis keausan dari sudut pandang fenomena fisik yang menyebabkannya dalam mikrokosmos dilengkapi dengan sistematisasi sesuai dengan konsekuensi makroskopis bagi perekonomian dan subjeknya.

Dalam akuntansi dan analitik keuangan, konsep depresiasi, yang mencerminkan sisi fisik dari fenomena tersebut, berkaitan erat dengan konsep ekonomi depresiasi peralatan. Depresiasi berarti pengurangan biaya peralatan seiring bertambahnya usia, dan mengaitkan sebagian pengurangan ini dengan biaya produk yang diproduksi. Hal ini dilakukan untuk mengakumulasi dana pada rekening depresiasi khusus untuk pembelian peralatan baru atau perbaikan parsial.

Tergantung pada penyebab dan akibatnya, ada fisik, fungsional dan ekonomi.

Kerusakan fisik

Ini mengacu pada hilangnya langsung sifat desain dan karakteristik peralatan selama penggunaannya. Kerugian ini bisa lengkap atau sebagian. Jika terjadi keausan sebagian, peralatan menjalani perbaikan, mengembalikan properti dan karakteristik unit ke tingkat aslinya (atau lainnya, yang telah disepakati sebelumnya). Jika sudah benar-benar aus, peralatan dapat dihapus dan dibongkar.

Selain derajat, keausan fisik juga dibagi menjadi beberapa jenis:

- Pertama. Peralatan akan aus selama penggunaan yang direncanakan sesuai dengan semua aturan dan regulasi yang ditetapkan oleh pabrikan.

- Kedua. Perubahan properti disebabkan oleh penggunaan yang tidak tepat atau faktor force majeure.

- Keadaan darurat. Perubahan properti secara laten menyebabkan crash tiba-tiba.

Varietas yang terdaftar tidak hanya berlaku untuk peralatan secara keseluruhan, tetapi juga untuk masing-masing bagian dan rakitannya.

Jenis ini merupakan cerminan dari proses keusangan aset tetap. Proses ini terdiri dari penampilan di pasar dengan jenis yang sama, tetapi peralatan yang lebih produktif, ekonomis dan aman. Mesin atau instalasi secara fisik masih cukup berfungsi dan dapat menghasilkan produk, tetapi penggunaan teknologi baru atau model yang lebih maju yang muncul di pasaran membuat penggunaan yang sudah ketinggalan zaman tidak menguntungkan secara ekonomi. Pakaian fungsional bisa berupa:

- Sebagian. Mesin ini tidak menguntungkan untuk siklus produksi yang lengkap, tetapi sangat cocok untuk melakukan serangkaian operasi terbatas tertentu.

- Lengkap. Penggunaan apa pun mengakibatkan kerusakan. Unit tunduk pada penghapusan dan pembongkaran

Keausan fungsional juga dibagi lagi menurut faktor penyebabnya:

- Moral. Ketersediaan model yang identik secara teknologi tetapi lebih maju.

- Teknologi. Pengembangan teknologi yang secara fundamental baru untuk produksi jenis produk yang sama. Ini mengarah pada kebutuhan untuk merestrukturisasi seluruh rantai teknologi dengan pembaruan penuh atau sebagian dari komposisi aset tetap.

Dalam kasus teknologi baru, biasanya, komposisi peralatan berkurang, dan intensitas tenaga kerja berkurang.

Selain faktor fisik, sementara dan alam, faktor ekonomi juga mempunyai pengaruh tidak langsung terhadap keselamatan karakteristik peralatan:

- Turunnya permintaan barang manufaktur.

- Proses inflasi. Harga bahan baku, komponen dan tenaga kerja terus meningkat, pada saat yang sama tidak terjadi kenaikan harga yang proporsional untuk produk perusahaan.

- Tekanan harga pesaing.

- Kenaikan biaya layanan kredit yang digunakan untuk aktivitas operasi atau untuk pembaruan aset tetap.

- Fluktuasi harga non-inflasi di pasar komoditas.

- Pembatasan hukum atas penggunaan peralatan yang tidak memenuhi standar lingkungan.

Baik real estat dan kelompok produksi aset tetap tunduk pada penuaan ekonomi dan hilangnya kualitas konsumen. Setiap perusahaan memiliki daftar aset tetap, yang memperhitungkan depresiasi dan jalannya akumulasi depresiasi.

Alasan utama dan cara menentukan keausan

Untuk menentukan tingkat dan penyebab keausan, komisi atas aset tetap dibuat dan beroperasi di setiap perusahaan. Keausan peralatan ditentukan dengan salah satu cara berikut:

- Pengamatan. Termasuk inspeksi visual dan pengukuran dan kompleks pengujian.

- Dengan istilah operasi. Ini didefinisikan sebagai rasio periode penggunaan aktual dengan yang normatif. Nilai rasio ini diambil sebagai jumlah keausan dalam persentase.

- penilaian terintegrasi dari keadaan objek dilakukan dengan menggunakan metrik dan skala khusus.

- Pengukuran langsung dalam uang. Biaya perolehan unit properti, pabrik dan peralatan baru yang serupa dibandingkan dengan biaya perbaikan.

- profitabilitas untuk digunakan lebih lanjut. Penurunan pendapatan diperkirakan, dengan mempertimbangkan semua biaya pemulihan properti dibandingkan dengan pendapatan teoretis.

Metode mana yang diterapkan dalam setiap kasus tertentu diputuskan oleh Komisi Aset Tetap, dipandu oleh dokumen peraturan dan ketersediaan informasi awal.

Metode akuntansi

Pemotongan penyusutan, yang dirancang untuk mengkompensasi proses penuaan peralatan, juga dapat ditentukan dengan menggunakan beberapa metode:

- perhitungan linier atau proporsional;

- metode keseimbangan yang semakin berkurang;

- dengan total periode penggunaan produksi;

- sesuai dengan volume produk yang diproduksi.

Pilihan metodologi dilakukan selama pembuatan atau reorganisasi mendalam perusahaan dan ditetapkan dalam kebijakan akuntansinya.

Pengoperasian peralatan sesuai dengan peraturan dan regulasi, pemotongan dana depresiasi yang tepat waktu dan memadai memungkinkan perusahaan untuk mempertahankan efisiensi teknologi dan ekonomi pada tingkat yang kompetitif dan menyenangkan konsumen mereka dengan barang-barang berkualitas dengan harga yang wajar.

Jika Anda menemukan kesalahan, pilih bagian teks dan tekan Ctrl + Enter.

stankiexpert.ru

Jenis cacat dan keausan suku cadang mobil

Seperti yang Anda ketahui, tidak ada yang kekal, sehingga seiring waktu, berbagai bagian mobil rusak dan harus diganti. Alasannya adalah keausan suku cadang atau cacatnya.

Semua cacat pada suku cadang otomotif dapat dibagi menjadi tiga kelompok: struktural, manufaktur, dan operasional. Cacat struktural adalah akibat dari kesalahan yang dibuat selama fase desain kendaraan. Cacat produksi adalah cacat akibat kesalahan dalam pembuatan atau perbaikan kendaraan. Adapun cacat operasional, timbul karena perawatan yang tidak tepat atau karena keausan normal.

Alasan keausan alami suku cadang adalah gesekan konstan antara permukaan yang berdekatan, serta kelelahan lapisan permukaan material. Keausan alami dibagi menjadi tiga jenis: mekanik, mekanik molekuler dan mekanik korosi.

Pada gilirannya, keausan mekanis mencakup kelompok keausan berikut.

Kehancuran rapuh. Merupakan ciri khas bagian-bagian yang mengalami beban kejut selama pengoperasian kendaraan. Secara khusus, fraktur getas melekat pada permukaan kerja kepala katup: di bawah pengaruh pegas yang kuat, mereka sering menyerang dan dengan kekuatan besar.

Deformasi plastik. Itu terjadi karena pengaruh beban yang signifikan pada bagian-bagiannya. Manifestasi dari deformasi plastis adalah ukuran bagiannya berubah, tetapi bobotnya tetap sama. Untuk membuatnya lebih jelas, bayangkan plastisin yang akrab sejak kecil: ketika Anda menghancurkannya, terjadi deformasi plastik. Sedangkan untuk mobil misalnya, lapisan antifriction pada plain bearing mengalami deformasi plastis.

Keausan abrasif. Ini muncul karena efek goresan atau gesekan dari partikel asing padat (debu, kotoran, produk aus - serbuk gergaji terkecil, serutan, dll.) Antara permukaan yang bersentuhan dan gesekan. Contoh paling umum dari keausan abrasif adalah keausan piston, silinder, dan bagian grup piston.

Kelelahan. Banyak orang yang akrab dengan konsep fisik seperti "kelelahan logam". Fenomena ini terjadi dengan tekanan yang lama dan kuat pada logam. Misalnya, kelelahan logam dapat diamati di rel kereta api, yang terus-menerus mengalami tekanan kuat dari kereta yang lewat. Fenomena inilah yang menyebabkan keausan suku cadang dan mekanisme pada mobil modern. Misalnya, bisa timbul dari gesekan guling; seringkali itu mempengaruhi gigi roda gigi, serta permukaan kerja bantalan gelinding.

Adapun keausan mekanis molekuler, ini muncul karena adhesi molekuler bahan dari mana permukaan gosok bagian yang bersentuhan dibuat. Misalnya, pada awalnya, dengan pergerakan relatif bagian-bagian, permukaannya mengalami keausan plastik, kemudian terjadi kontak lokal (dalam bahasa gaul pengemudi ini disebut "penyitaan") pada permukaan gosok. Akibatnya, terjadi kerusakan, yang disertai dengan pemisahan partikel logam atau daya rekatnya pada permukaan gosok. Biasanya, keausan mekanis molekuler terjadi selama fase break-in mobil baru. Konsekuensi dari keausan tersebut dapat berupa gangguan pada bagian dan mekanisme.

Nama keausan korosi-mekanis berbicara sendiri: ini menyiratkan kombinasi keausan mekanis dan korosi logam.

CATATAN Korosi adalah kerusakan logam yang disebabkan oleh efek negatif dari proses kimia atau elektrokimia di lingkungan. Pengaratan logam yang terkenal adalah salah satu jenis korosi yang paling umum. Jika semuanya kurang lebih jelas dengan korosi kimia (karat yang sama adalah hasil dari interaksi kimiawi air dan logam), maka tidak semua orang dapat membayangkan bagaimana korosi elektrokimia memanifestasikan dirinya. Pada artikel ini, kami tidak akan membahas detail ilmiah, tetapi hanya memberikan contoh: korosi elektrokimia atmosfer memiliki efek merusak pada bagian bawah mobil, bagian logam yang tidak dicat, pada permukaan bagian dalam sayap, dll. jenis dan derajat oksidasinya. Suku cadang mulai aus segera setelah dimulainya pengoperasian mobil baru, oleh karena itu, setelah jarak tempuh singkat, suku cadang tersebut memiliki semacam keausan. Namun, ini tidak berarti bahwa komponen tersebut perlu segera diganti: frekuensi penggantian suku cadang yang aus dan tingkat keausan yang diizinkan diatur oleh pabrikan. Keausan suku cadang yang tidak memerlukan penggantian segera disebut dapat diterima.

TIPS Direkomendasikan untuk mengganti komponen bukan saat telah mencapai tingkat keausan maksimum yang diperbolehkan, tetapi sedikit lebih awal. Jika bagian tersebut sangat aus sehingga kondisi pengoperasian normal komponen, rakitan, dan mekanisme mobil dilanggar, itu disebut pembatasan. Dalam hal ini, dilarang mengoperasikan mobil sampai semua bagian yang aus diganti seluruhnya. Mengabaikan aturan ini menyebabkan tidak hanya hilangnya tenaga mesin, peningkatan konsumsi bahan bakar dan bahan habis pakai lainnya, tetapi juga berbahaya dari sudut pandang keselamatan lalu lintas. Ada kasus ketika, misalnya, bantalan hub yang benar-benar runtuh adalah penyebab roda mobil jatuh. Tidak perlu dikatakan lagi, konsekuensi bencana apa yang dapat ditimbulkan oleh kerusakan seperti itu saat mobil sedang bergerak!

www.gazu.ru

Jenis keausan suku cadang alat mesin | Keausan suku cadang mesin

Telah ditentukan bahwa untuk bagian perkakas mesin di zona kontak permukaannya, dua jenis interaksi utama dapat dibedakan: mekanis dan molekuler. Interaksi ini menyebabkan perubahan fisikokimia pada lapisan permukaan, yang selanjutnya menentukan berbagai jenis kerusakan permukaan bagian dan mekanisme peralatan mesin. Penghancuran ini menentukan keausan suku cadang, yang pada akhirnya menyebabkan kegagalan totalnya.

Berdasarkan jenis interaksi permukaan kawin dari bagian yang saling berhubungan dan jenis keausan yang sesuai, dalam praktiknya, beberapa jenis keausan dibedakan.

Keausan adhesi

Keausan mencengkeram terjadi saat gesekan geser dengan kecepatan gerakan permukaan gosok yang relatif rendah (kurang dari 1,0 m / dtk untuk baja) dan tekanan spesifik melebihi titik leleh material di area kontak aktual, dengan tidak adanya pelumas dan lapisan pelindung oksida. Koefisien gesekan perebutan mencapai 1,0-4,0. Jenis keausan ini sesuai dengan jenis permukaan bagian tertentu (Gbr. 5, a). Tampilan bagian-bagian dengan tanda-tanda yang disebut keausan oksidatif ditunjukkan pada Gambar. 5 B.

Keausan termal

Keausan termal timbul dari panas yang dihasilkan selama gesekan. Saat gesekan geser dengan kecepatan 3-4 m / s dan tekanan spesifik tinggi dalam volume mikroskopis aktif permukaan pasangan gosok, suhu tinggi muncul, yang menyebabkan perubahan struktur mikro pada lapisan permukaan. Fenomena ini mengurangi kekuatan permukaan, mendorong perkembangan adhesi kontak dari pasangan gosok dan penghancuran lapisan permukaan (Gbr. 5, c).

Gambar 5 - Jenis keausan suku cadang

Dengan peningkatan kecepatan gerakan relatif pasangan gosok, konsentrasi panas pada permukaan gesekan juga meningkat. Ini mengarah pada perubahan kualitatif pada logam di lapisan permukaan dan aktivasi proses keausan termal. Selain itu, jika tekanan spesifik pada permukaan gosok berubah, kedalaman lapisan aktif proses ini juga akan berubah. Dengan peningkatan kecepatan geser, koefisien gesekan pertama-tama meningkat, kemudian, setelah mencapai maksimumnya, koefisien gesekan secara bertahap menurun. Dengan gesekan kering baja pada baja, koefisien gesekan dengan adanya proses keausan termal berkisar antara 0,1 hingga 0,5.

Keausan cacar

Keausan runcing terjadi di beberapa bagian, gerakan timbal balik dari permukaan kawin yang ditandai dengan gesekan guling. Dengan keausan cacar, deformasi mikroplastik pada permukaan bagian terjadi dengan pengerasan lapisan permukaan. Mekanisme proses keausan dijelaskan dengan munculnya keadaan stres kompleks dari volume aktif logam pada permukaan gesekan dengan munculnya kelelahan pada beban bolak-balik yang berulang, yang menyebabkan logam mengalir di lapisan permukaan.

Keausan abrasif

Keausan abrasif terjadi sebagai akibat dari goresan partikel padat yang terperangkap di antara permukaan gesekan. Partikel-partikel ini, secara acak diorientasikan oleh tepi tajam relatif terhadap permukaan keausan, memotong logam, merusak bentuknya, meninggalkan bekas dalam bentuk goresan.

Proses keausan abrasif dicirikan oleh tiga jenis aksi partikel padat pada permukaan kawin:

- dampak permukaan perkawinan dengan partikel padat milik salah satu bagian kerja;

- dampak partikel asing pada salah satu bagian kerja;

- dampak partikel asing pada kedua bagian kerja di area kontaknya.

Dalam praktiknya, keausan komponen dan mekanisme peralatan mesin terjadi, sebagai suatu peraturan, selama berlangsungnya berbagai proses keausan. Perubahan kondisi pengoperasian nada atau bagian lain atau ketetapan kondisi ini hanya mengarah pada fakta bahwa beberapa proses keausan menjadi dominan dan menentukan hilangnya kinerja suku cadang.

www.metalcutting.ru

|