Ekonomi transportasi. Ekonomi transportasi dan perannya dalam proses produksi

Kirim karya bagus Anda di basis pengetahuan sederhana. Gunakan formulir di bawah ini

Mahasiswa, mahasiswa pascasarjana, ilmuwan muda yang menggunakan basis pengetahuan dalam studi dan pekerjaan mereka akan sangat berterima kasih kepada Anda.

Di-host di http://www.allbest.ru/

Kementerian Pertanian Federasi Rusia

Lembaga Pendidikan Anggaran Negara Federal Pendidikan Profesional Tinggi

UNIVERSITAS AGRARIAN NEGARA MICHURINSKY

Departemen Organisasi dan Manajemen Produksi.

Tugas kursus

Dengan disiplin: "Manajemen produksi"

dengan topik: "Pengelolaan fasilitas transportasi"

Diselesaikan oleh mahasiswa Fakultas Ekonomi

Grup EOBZ2m Solomatin A.A.

Pemimpin kursus:

Antsiferova O.Yu.

Michurinsk - Naukograd, 2012

Isi

- pengantar

- 1.2 Moda transportasi

- Kesimpulan

pengantar

Ekonomi transportasi disebut "arteri" perusahaan, yang menghubungkan aliran material. Dan kriteria utama untuk berfungsinya ekonomi perusahaan adalah organisasi pekerjaan transportasi yang berkualitas tinggi dan akurat.

Relevansi topik pekerjaan kursus disebabkan oleh fakta bahwa transportasi, sebagai cabang ekonomi, memiliki beberapa fitur yang membedakannya dari cabang produksi material lainnya. Pertama, transportasi tidak menghasilkan produk material baru, tetapi seolah-olah merupakan kelanjutan dari proses produksi dalam proses sirkulasi. Hasil akhir produksi diwujudkan oleh konsumen, oleh karena itu transportasi merupakan kelanjutan dari proses produksi yang dimulai di bidang industri dan pertanian.

Kedua, produksi transportasi tidak dapat diakumulasikan, cadangannya tidak dapat dibuat, karena diekspresikan oleh pergerakan barang dan orang. Ketiga, produk transportasi tidak mengandung bahan baku. Bagian upah dalam biayanya jauh lebih tinggi daripada di industri. Biaya penyusutan, bahan bakar dan listrik merupakan setengah dari total biaya perusahaan. Akibatnya, mengurangi biaya transportasi dan memastikan ekonomi transportasi berkualitas tinggi perusahaan dikaitkan dengan peningkatan produktivitas tenaga kerja, pengurangan konsumsi bahan bakar dan listrik per unit pekerjaan transportasi. Ini akan memungkinkan perusahaan untuk mendapatkan lebih banyak keuntungan, memastikan rasionalitas dan ritme kerja, dan mengurangi hilangnya waktu kerja. Itulah sebabnya studi tentang organisasi ekonomi transportasi perusahaan menarik, yang menegaskan relevansi topik pekerjaan kursus.

Tujuan dari kursus ini adalah untuk mempertimbangkan fitur-fitur organisasi ekonomi transportasi dan peningkatannya di perusahaan.

Selama bekerja, sejumlah tugas harus dilakukan:

mempelajari tugas dan fungsi bidang transportasi;

jenis transportasi;

memahami esensi dari organisasi ekonomi transportasi;

melakukan karakteristik organisasi dan ekonomi perusahaan;

menentukan keadaan ekonomi transportasi saat ini;

melakukan analisis ekonomi transportasi;

menganalisis arah utama peningkatan ekonomi transportasi;

Objek kursus adalah SHPK "Orang Hijau" di Michurinsk, wilayah Tambov.

Subjek pekerjaan kursus adalah analisis organisasi ekonomi transportasi perusahaan.

Karya ini menggunakan metode analisis literatur pendidikan dan ilmiah, statistik, matematika, dan metode analitis. Literatur ilmiah dan pendidikan digunakan sebagai basis informasi. Karya ini terdiri dari tiga bab, kesimpulan dan daftar referensi.

Bab 1. Tugas, fungsi, dan organisasi bidang transportasi

1.1 Tugas dan fungsi sektor transportasi

Proses pembuatan produk di perusahaan industri disertai dengan pergerakan sejumlah besar berbagai barang: bahan baku, bahan, produk setengah jadi, bahan bakar, produk jadi, limbah.

Selama siklus produksi, semua barang ini mengalami banyak pergerakan dan operasi bongkar muat, yang melipatgandakan volume operasi transportasi. Untuk setiap operasi teknologi, ada beberapa operasi transportasi.

Hal ini menyebabkan tingginya biaya untuk pekerjaan transportasi, yang mencapai 10-30% dari biaya tidak langsung dalam biaya produksi, dan jumlah pekerja transportasi sekitar 12% dari total jumlah pekerja.

Transportasi tidak hanya alat untuk memindahkan barang, tetapi juga alat yang mengatur pekerjaan departemen perusahaan dalam ritme atau jadwal tertentu.

Misalnya, transportasi intra-pabrik merupakan elemen penting dari produksi. Mereka melakukan pengiriman produk olahan antara tempat kerja, bagian dan departemen bengkel dalam urutan dan ritme yang ditentukan oleh proses teknologi.

Perangkat transportasi dan konveyor jalur otomatis dan komik secara signifikan mempengaruhi ritme pekerjaan mereka, durasi siklus produksi. Pentingnya transportasi juga dalam penyediaan perusahaan dengan sumber daya material yang tepat waktu, serta dalam penjualan produk jadi.

Dengan demikian, sektor transportasi harus menyelesaikan tugas-tugas berikut:

penyediaan produksi yang tepat waktu dengan semua jenis kendaraan dan layanan;

organisasi pengoperasian kendaraan yang rasional dan mekanisme pengangkatan dengan biaya transportasi minimal;

· pengembangan dasar teknis dan mekanisasi semua proses transportasi padat karya;

Komposisi ekonomi transportasi perusahaan tergantung pada sifat produk, jenis dan skala produksi, struktur produksi perusahaan;

Struktur layanan transportasi perusahaan tergantung pada karakteristik proses produksi, jenis produksi dan volume output;

Tugas utama organisasi dan fungsi ekonomi transportasi di perusahaan adalah pemeliharaan produksi yang tepat waktu dan tidak terputus oleh kendaraan untuk pergerakan barang selama proses produksi;

Juga, tugas ekonomi transportasi adalah pemeliharaan kendaraan dalam keadaan baik dan pengurangan biaya untuk operasi pengangkutan dan bongkar muat;

organisasi ekonomi transportasi yang rasional merupakan prasyarat untuk mengurangi biaya produksi;

Tergantung pada karakteristik proses teknologi dan jenis produksi, berbagai kendaraan digunakan di perusahaan.

Menurut tujuannya, kendaraan dapat dibagi menjadi:

intern;

antar toko;

transportasi eksternal;

Fungsimengangkutjasaperusahaan:

pengembangan standar yang diterapkan dalam pelayanan transportasi;

transportasi transportasi antardepartemen eksternal

perencanaan kebutuhan di semua jenis transportasi berdasarkan perhitungan arus kargo dan perputaran kargo;

perencanaan kebutuhan suku cadang dan pengadaannya;

· Perencanaan operasional dan penjadwalan penyediaan perusahaan dengan semua jenis transportasi;

Penyediaan proses produksi dengan kendaraan;

organisasi inspeksi dan perbaikan kendaraan;

organisasi keselamatan lalu lintas;

organisasi pemeliharaan kendaraan;

· mengorganisir perolehan kendaraan baru, pendaftarannya ke lembaga pemerintah, memperoleh lisensi untuk pengangkutan barang dan orang, penonaktifan dan pembuangan kendaraan.

Tujuan ekonomi transportasi perusahaan adalah untuk sepenuhnya memenuhi kebutuhan perusahaan dalam transportasi kargo dengan penggunaan maksimum kendaraan dan biaya operasi transportasi minimum.

1.2 Moda transportasi

Menurut bidang aliran proses transportasi, transportasi dibagi menjadi eksternal, intershop dan intrashop.

Transportasi eksternal mengangkut barang ke dan dari perusahaan untuk kerjasama eksternal, pasokan dan pemasaran produk, serta antara gudang perusahaan dan stasiun pengangkutan kereta api, pelabuhan kargo transportasi air dan udara, gudang perusahaan lain, dan berbagai jenis basis pasokan . Saat melakukan transportasi eksternal oleh organisasi transportasi, fungsi ekonomi transportasi perusahaan mencakup pemuatan dan pembongkaran kendaraan yang tepat waktu yang tiba di perusahaan sesuai dengan jadwal yang disepakati.

Di dalam perusahaan, pergerakan barang antara bengkel, bagian dan tempat kerja harus dipastikan.

Untuk melakukan fungsi-fungsi ini, transportasi internal dimaksudkan, yang meliputi:

Transportasi antar toko, yang melakukan fungsi-fungsi berikut:

pengiriman bahan baku dan komponen dari gudang ke bengkel;

· perpindahan blanko, suku cadang dan unit perakitan dari toko ke toko selama proses teknologi;

ekspor produk jadi dari bengkel ke gudang produk jadi;

pengangkutan berbagai kargo: limbah, peralatan kerja dan bekas, unit untuk diperbaiki dan diperbaiki, suku cadang, wadah kosong, bahan bakar dan bahan bakar dan pelumas - antara toko utama, toko tambahan dan fasilitas layanan perusahaan;

Transportasi intra-toko, yang, pada gilirannya, dibagi menjadi:

inter-sectional (pengangkutan blanko, suku cadang, unit perakitan dan produk jadi dalam setiap bengkel dari lokasi ke lokasi dalam proses manufaktur dan perakitan);

intra-bagian (atau antar-operasional, pengangkutan blanko, suku cadang, unit perakitan dan produk jadi dalam setiap bagian antar tempat kerja);

Perusahaan dapat menggunakan armada kendaraan yang beragam.

Olehjenismengangkutmembedakan:

1. rel (pengukur sempit rel);

2. tanpa rel (angkutan motor, angkutan listrik);

3. air (laut, sungai);

4. pipa (pipa transportasi pneumatik, pipa produk gravitasi, pipa minyak, dll);

5. angkutan khusus (teknologi);

6. kendaraan penanganan (conveyor, crane, loader, elevator, dll).

Olehjalantindakanmembedakan:

transportasi intermiten (misalnya, forklift listrik);

transportasi terus menerus (misalnya, konveyor).

Oleharahpemindahanmuatanmembedakanmengangkut:

1. mendatar;

2. vertikal (lift, lift);

3. horisontal-vertikal (derek atas, derek balok, forklift listrik);

4. miring (ropeway miring dan monorel, konveyor).

Bab 2. Organisasi fasilitas transportasi di perusahaan

2.1 Karakteristik organisasi dan ekonomi perusahaan

Bentuk organisasi dan hukum pengurus SHPK “Orang Hijau” adalah koperasi produksi pertanian.

Koperasi produksi pertanian adalah organisasi komersial yang dibuat oleh warga negara untuk kegiatan bersama dalam produksi, pemrosesan dan pemasaran produk pertanian, serta untuk melakukan kegiatan lain yang tidak dilarang oleh undang-undang, berdasarkan partisipasi tenaga kerja pribadi anggota koperasi.

Anggota utama koperasi produksi hanya dapat menjadi warga negara Federasi Rusia yang telah mencapai usia 16 tahun, tetapi bukan badan hukum. Anggota asosiasi dapat menjadi warga negara dan badan hukum, terlepas dari bentuk kepemilikan dan pengelolaannya.

Fitur penting dari koperasi produksi adalah partisipasi tenaga kerja pribadi dari anggota utama koperasi dalam kegiatannya. Jumlah anggota di dalamnya minimal 5 orang dan harus melakukan minimal 50% dari lingkup pekerjaan; Jika tidak, koperasi dapat dilikuidasi.

Fondasi ekonomi dan hukum untuk kegiatan koperasi produksi pertanian ditentukan oleh KUH Perdata Federasi Rusia dan Undang-Undang Federal "Tentang Kerjasama Pertanian" (1995).

Besar kecilnya suatu usaha pertanian sangat menentukan hasil kegiatannya. Di setiap cabang industri, ukuran perusahaan harus ditentukan oleh ukuran produksi yang optimal, kondisi pengangkutan bahan mentah dan produk jadi, dan sejumlah faktor lain yang terkait dengan lokasi perusahaan. Ukuran optimal suatu perusahaan harus dipahami sebagai ukuran yang memastikan pemenuhan kontrak dan kewajiban yang disepakati untuk produksi produk (kinerja pekerjaan) tepat waktu dengan pengurangan biaya seminimal mungkin dan efisiensi semaksimal mungkin.

Indikator utama ukuran perusahaan pertanian dan unit produksinya harus dianggap sebagai nilai output kotor. Tambahan - luas lahan pertanian, peternakan, nilai aset produksi dan jumlah karyawan ekonomi.

Indikator ukuran SHPK "Orang Hijau" ditunjukkan pada tabel 1.

Tabel 1 – Indikator Ukuran Produksi Pertanian di SHPK “Zeleny Gay”

|

Indikator |

Rasio 2011 terhadap 2009, |

||||

|

Nilai hasil pertanian bruto dengan harga saat ini, ribuan rubel |

|||||

|

Biaya produk pertanian yang dapat dipasarkan, ribuan rubel. |

|||||

|

Luas lahan pertanian, ha |

|||||

|

termasuk tanah subur |

|||||

|

Biaya aset produksi tetap, ribuan rubel. |

|||||

|

Kapasitas daya, l. Dengan. |

|||||

|

Jumlah karyawan menurut organisasi, total, pers. |

|||||

|

Jumlah tahunan rata-rata sapi, kepala |

Dari tabel tersebut dapat disimpulkan bahwa secara umum ukuran produksi pertanian pada perusahaan mengalami penurunan dari tahun 2009 ke tahun 2011. Dengan demikian, biaya produksi bruto meningkat sebesar 22,2%, yang disebabkan oleh peningkatan produksi jenis produk tertentu. Biaya aset produksi tetap turun 10,8%. Ini karena keberangkatan mereka yang besar selama periode ini. Ada penurunan rata-rata jumlah karyawan tahunan. Terjadi penurunan jumlah ternak pada tahun 2010 dibandingkan tahun 2008 sebanyak 7 ekor.

Indikator utama yang mencirikan spesialisasi produksi pertanian adalah struktur produk yang dapat dipasarkan. Output yang dapat dipasarkan - volume semua produk akhir yang diproduksi oleh suatu perusahaan untuk periode tertentu (paling sering setahun), dihitung dalam istilah moneter. Hasil pertanian yang dapat dipasarkan meliputi hasil pertanian yang dijual kepada negara, koperasi, pekerja dan karyawan, serta kepada penduduk di pasar.

Struktur produk yang dapat dipasarkan dari SKhPK "Zeleny Guy" disajikan pada tabel 2.

Tabel 2 - Komposisi dan Struktur Produk Pertanian yang Dapat Dipasarkan SHPK "Green Guy"

|

Cabang, jenis produk |

Biaya produk yang dapat dipasarkan, ribuan rubel. |

Pangsa industri individu dalam struktur produk yang dapat dipasarkan, % |

|||||

|

Produksi biji-bijian |

|||||||

|

produksi bunga matahari |

|||||||

|

berkebun |

|||||||

|

TOTAL produksi tanaman |

|||||||

|

Total peternakan sapi |

|||||||

|

termasuk: ternak dalam bobot hidup |

|||||||

|

Produk ternak lainnya |

|||||||

|

TOTAL ternak |

|||||||

|

TOTAL produk pertanian |

Menganalisis data pada Tabel 2, dapat disimpulkan bahwa industri tanaman paling berkembang di pertanian SHPK "Zeleny Gay". Perusahaan ini terutama mengkhususkan diri dalam produksi biji-bijian, yang merupakan industri utama pada tahun 2009 dan 2011 (59%; 61.7%). Pada tahun 2010, industri ini masuk dalam kategori utama dan sebesar 45,6%. Selain itu, produksi bunga matahari memiliki andil yang tinggi dalam struktur produk yang dapat dipasarkan, dan selama masa studi meningkat dari 11,9 menjadi 23,6%.

Peran penting dalam kegiatan perusahaan dimainkan oleh indikator spesialisasi produksi pertanian, yang disajikan pada tabel 3.

Tabel 3 - Indikator spesialisasi produksi pertanian SHPK “Green Guy”

Tabel menunjukkan bahwa SHPK "Orang Hijau" adalah perusahaan yang sangat terspesialisasi, karena koefisien spesialisasi untuk masa studi masing-masing adalah 0,5%; 0,4%; 0,5%. Biaya produk pertanian yang dapat dipasarkan meningkat pada tahun 2011 dibandingkan dengan tahun 2009 sebesar 14,4%.

Salah satu faktor terpenting dalam meningkatkan efisiensi produksi di perusahaan adalah penyediaan aset tetap mereka dalam jumlah dan variasi yang diperlukan dan penggunaannya yang lebih lengkap.

Aset tetap adalah sarana tenaga kerja yang berulang kali berpartisipasi dalam proses produksi, sambil mempertahankan bentuk alaminya, secara bertahap aus, mentransfer nilainya sebagian ke produk yang baru dibuat. Bagian (dalam persen) dari berbagai kelompok aset tetap dalam nilai totalnya di perusahaan mewakili struktur aset tetap. Struktur aset tetap tergantung pada spesialisasi dan kerja sama produsen pertanian, keterpencilan mereka dari tempat penjualan produk, kondisi alam dan iklim, sifat dan volume produk, dan tingkat mekanisasi proses produksi.

Perhatikan komposisi, ukuran dan struktur aktiva tetap SHPK “Green Guy” pada tabel 4.

Tabel 4 - Komposisi dan Struktur Aktiva Tetap SHPK “Green Guy”

|

Jenis aset tetap |

|||||||

|

Struktur dan perangkat transmisi |

|||||||

|

mobil dan peralatan |

|||||||

|

Kendaraan |

|||||||

|

ternak yang bekerja |

|||||||

|

perkebunan abadi |

|||||||

|

termasuk: aktif |

|||||||

|

pasif |

Tabel tersebut menunjukkan bahwa dalam struktur aset tetap, bangunan dan struktur merupakan bagian terbesar. Variasi selama bertahun-tahun tidak signifikan. Bagian bagian aktif untuk periode yang diteliti tetap praktis tidak berubah dan berjumlah 38%. Bagian dari bagian pasif menyumbang 62%. Selama periode penelitian, struktur aktiva tetap praktis tidak mengalami perubahan. Secara umum, biaya aset tetap untuk periode penelitian turun dari 92,9 menjadi 82,8 juta rubel.

Efisiensi produksi di perusahaan pertanian sangat ditentukan oleh tingkat peralatannya dengan alat produksi utama, yang ditandai dengan indikator penyediaan modal dan rasio modal-tenaga kerja.

Pada tabel 5, kami mempertimbangkan keamanan aset tetap SHPK "Orang Hijau".

Tabel 5 - Pengamanan SHPK "Orang Hijau" dengan Aktiva Tetap

|

Indikator |

Sikap 2011 hingga 2009 dalam % |

||||

|

Luas lahan pertanian, ha |

|||||

|

Biaya tahunan rata-rata aset tetap, ribuan rubel |

|||||

|

Jumlah rata-rata tahunan karyawan, pers. |

|||||

|

Keamanan modal - (biaya dana per 100 hektar lahan pertanian), ribu rubel. |

|||||

|

Rasio modal-tenaga kerja - (biaya dana per karyawan), ribuan rubel. |

Tabel 5 menunjukkan bahwa pada tahun 2011, dibandingkan dengan 2009, rasio modal di SHPK "Zeleny Gay" turun 10,8% dan berjumlah 1.726 ribu rubel. Hal ini disebabkan adanya penurunan beban pokok produksi aset tetap untuk periode tersebut. Rasio modal-tenaga kerja meningkat 3,1% dan berjumlah 1075,9 ribu rubel, yang ditandai dengan penurunan jumlah karyawan.

Efisiensi ekonomis penggunaan aset produksi tetap ditandai dengan membandingkan hasil produksi yang diperoleh dengan nilainya. Untuk menentukannya, sistem indikator berikut digunakan: produktivitas modal, intensitas modal, periode pengembalian dan tingkat profitabilitas aset produksi tetap.

Tabel 6 menunjukkan dinamika indikator efisiensi ekonomi penggunaan aktiva tetap pada SHPK “Zeleny Gay”.

Tabel 6 – Indikator Efisiensi Ekonomis Penggunaan Aktiva Tetap SHPK “Zeleny Gai”

Hasil yang diperoleh menunjukkan bahwa perusahaan menjadi lebih efisien dalam penggunaan aktiva tetap selama periode yang diteliti. Jadi, pengembalian aset meningkat dan berjumlah 0,3 rubel. dengan penurunan intensitas modal sebesar 26,9%. Pada gilirannya, periode pengembalian menurun dan berjumlah 25 tahun, sehubungan dengan itu, tingkat profitabilitas meningkat sebesar 3,8 poin persentase.

Modal kerja adalah uang muka untuk modal kerja dan dana sirkulasi.

Membedakan struktur dan komposisi modal kerja. Di bawah komposisi memahami totalitas elemen yang membentuk modal kerja. Di bawah struktur modal kerja mengacu pada hubungan antara elemen individu mereka. Membedakan komposisi dan struktur modal kerja. Di bawah komposisi memahami totalitas elemen yang membentuk modal kerja. Mereka dibagi menjadi modal kerja produksi dan dana sirkulasi. Pembagian seperti itu ditentukan oleh kekhasan penggunaan dan distribusinya di bidang produksi dan penjualannya. Nilai aset produksi yang beredar tergantung pada tingkat organisasi produksi (durasi siklus produksi, teknologi, peralatan, dll.). Jumlah dana sirkulasi terutama tergantung pada kondisi penjualan produk dan tingkat organisasi sistem pasokan dan pemasaran produk.

Struktur modal kerja ekonomi tergantung pada spesialisasi dan waktu dalam setahun.

Pada tabel 7, kami mempertimbangkan komposisi dan struktur modal kerja produksi SHPK "Zeleny Guy".

Tabel 7 - Komposisi dan Struktur Modal Kerja SHPK “Green Guy”

|

Jenis dana |

|||||||

|

Modal kerja industri |

|||||||

|

Cadangan produktif |

|||||||

|

Produksi yang belum selesai |

|||||||

|

dana sirkulasi |

|||||||

|

Produk jadi |

|||||||

|

Uang tunai |

|||||||

|

Dana di pemukiman |

|||||||

|

Jumlah modal kerja |

Data pada tabel menunjukkan bahwa modal kerja diwakili oleh modal kerja produksi dan dana sirkulasi. Selama periode yang dianalisis, modal kerja produksi meningkat dari 5966 ribu rubel. hingga 8609 ribu rubel. Dana sirkulasi, pada gilirannya, menempati 45,5% dalam struktur modal kerja; 40%; dan 36,1%, dimana pangsa terbesar ditempati oleh produk jadi, yaitu 32,2% pada akhir tahun 2011. Dari modal kerja produksi, porsi terbesar pada akhir 2011 adalah stok produksi, yaitu sebesar 52,4%.

Efisiensi penggunaan modal kerja ditandai dengan indikator berikut: rasio perputaran modal kerja, faktor beban dana yang beredar, durasi rata-rata satu perputaran modal kerja, konsumsi material, tingkat profitabilitas modal kerja. .

Fungsi optimal industri dan perusahaan secara keseluruhan tergantung pada ketersediaan modal kerja perusahaan dan efisiensi penggunaannya.

Indikator efisiensi penggunaan modal kerja pada perusahaan SHPK “Green Guy” disajikan pada tabel 8.

Tabel 8 – Efisiensi Penggunaan Modal Kerja Pada SHPK “Zeleny Guy”

Tabel 8 menunjukkan bahwa rasio perputaran modal kerja untuk periode yang dianalisis mengalami penurunan pada tahun 2011 dibandingkan tahun 2009 sebesar 50%, yang mencirikan penggunaan modal kerja yang kurang efisien. Pada saat yang sama, durasi satu turnover meningkat 2 kali lipat dari 164 menjadi 332 hari. Konsumsi bahan produk menurun 20% dan berjumlah 40 kopek. per 1 rubel biaya material.

Seiring dengan ekonomi transportasi dan aset tetap, sumber daya tenaga kerja merupakan faktor produksi yang sama pentingnya. Dalam sistem faktor produksi, peran yang paling aktif adalah angkatan kerja. Meningkatkan efisiensi dan kualitas kerja perusahaan pertanian tergantung pada kegiatan kolektif buruh perusahaan ini.

Jumlah karyawan menurut cabang produksi ditentukan berdasarkan kebutuhan waktu kerja dan dana tahunan waktu kerja karyawan. Kebutuhan waktu kerja untuk industri tanaman dan peternakan ditentukan berdasarkan peta teknologi untuk setiap tanaman (kelompok tanaman homogen), jenis dan kelompok hewan, untuk industri lain - berdasarkan volume pekerjaan dan intensitas tenaga kerjanya.

Jumlah rata-rata karyawan untuk tahun tersebut ditentukan dengan menjumlahkan jumlah rata-rata harian karyawan untuk semua bulan, dan jumlah yang dihasilkan dibagi 12.

Jumlah rata-rata tahunan karyawan ditentukan dengan membagi jam kerja (orang - jam, orang - hari) dengan karyawan ekonomi untuk tahun tersebut dengan dana jam kerja tahunan.

Sumber daya tenaga kerja memiliki karakteristik kuantitatif, kualitatif dan struktural tertentu, yang diukur dengan indikator absolut dan relatif.

Indikator kuantitatif meliputi: struktur jumlah karyawan, ketersediaan dan penggunaan sumber daya tenaga kerja, serta indikator pergantian staf.

Perhatikan struktur jumlah pegawai SHPK “Orang Hijau” pada tabel 9.

Tabel 9 – Struktur Jumlah Pegawai SHPK “Orang Hijau”

|

Kelompok pekerja |

|||||||

|

Oleh organisasi pertanian |

|||||||

|

termasuk |

|||||||

|

Pekerja pertanian - total |

|||||||

|

konstanta kerja |

|||||||

|

termasuk |

|||||||

|

pengemudi traktor |

|||||||

|

penggembala ternak |

|||||||

|

pekerja musiman dan temporer |

|||||||

|

karyawan |

|||||||

|

pemimpin |

|||||||

|

spesialis |

|||||||

|

Pekerja yang dipekerjakan di perusahaan industri tambahan dan kerajinan |

|||||||

|

Pekerja perdagangan dan katering |

Tabel tersebut menunjukkan bahwa terjadi penurunan jumlah pegawai pada organisasi pertanian selama periode penelitian sebesar 12 orang. Proporsi terbesar adalah kategori pekerja yang bekerja di produksi pertanian, yang terkecil - penggembala sapi, yang tidak hadir pada tahun 2010 dan 2011, pada tahun 2009 sebesar 1,1%. Jumlah pegawai pada masa penelitian berkurang 1 orang dan pada tahun 2011 berjumlah 25 orang, dimana 16 orang adalah manajer dan 6 orang adalah karyawan.

Penggunaan tenaga kerja yang rasional merupakan syarat mutlak untuk menjamin kelangsungan proses produksi dan keberhasilan pelaksanaan rencana produksi dan proses bisnis. Tingkat penyediaan ekonomi dengan sumber daya tenaga kerja ditentukan dengan membandingkan ketersediaannya dengan kebutuhan produksi dan jumlah pekerja per satuan luas lahan.

Lapangan kerja adalah perbandingan jumlah tenaga kerja dengan satuan luas lahan pertanian atau lahan garapan. Tingkat penggunaan sumber daya tenaga kerja adalah rasio jumlah waktu kerja karyawan yang sebenarnya selama setahun dengan dana waktu kerja yang mungkin.

Tabel 10 menunjukkan indikator penyediaan perusahaan dengan sumber daya tenaga kerja.

Tabel 10 – Ketersediaan Sumber Daya Tenaga Kerja dan Pemanfaatannya di SHPK “Zeleniy Guy”

|

Indikator |

Sikap |

||||

|

Ketenagakerjaan (orang) dalam perhitungan: |

|||||

|

per 100 ha lahan pertanian |

|||||

|

per 100 ha lahan subur |

|||||

|

Ketersediaan lahan pertanian per 1 karyawan, ha |

|||||

|

Dikerjakan per tahun oleh satu karyawan, pers. - hari |

|||||

|

Tingkat penggunaan sumber daya tenaga kerja,% |

Tabel tersebut menunjukkan bahwa pasokan tenaga kerja menurun per 100 hektar lahan pertanian dan per 100 hektar lahan subur pada tahun 2010 dibandingkan dengan tahun 2008 masing-masing sebesar 15,8% dan 14,3%. Hal ini disebabkan adanya pengurangan jumlah karyawan selama masa studi. Namun, perusahaan mulai menggunakan sumber daya tenaga kerja secara lebih intensif, yang mencirikan peningkatan tingkat penggunaan sumber daya tenaga kerja sebesar 7,1 poin persentase.

Mari kita hitung efisiensi ekonomi menggunakan sumber daya tenaga kerja ekonomi, indikator utamanya adalah tingkat produktivitas tenaga kerja, yang mengarah pada penurunan biaya produksi, peningkatan efisiensi produksi secara keseluruhan, mengurangi pengurangan hari kerja dan peningkatan tingkat budaya dan teknis pekerja. Kami menghitung indikator yang mencirikan produktivitas tenaga kerja, yang disajikan pada tabel 11.

Tabel 11 – Produktivitas Tenaga Kerja di Bidang Pertanian SHPK “Green Guy”

|

Indikator |

Sikap 2011 hingga 2009, |

||||

|

Hasil tahunan di bidang pertanian, ribuan rubel |

|||||

|

termasuk dalam produksi tanaman |

|||||

|

di peternakan |

|||||

|

Output per jam di bidang pertanian, gosok. |

|||||

|

termasuk dalam produksi tanaman |

|||||

|

di peternakan |

|||||

|

Biaya tenaga kerja per 1 q, pers. - jam. |

|||||

|

bunga matahari |

|||||

|

pertumbuhan ternak |

Data dalam tabel menunjukkan bahwa hasil tahunan di bidang pertanian meningkat 41,3% dan pada 2011 berjumlah 282,7 ribu rubel, karena penurunan jumlah karyawan. Output per jam, pada gilirannya, meningkat 28,6% dan berjumlah 189,3 rubel. Biaya tenaga kerja per 1 sen gabah meningkat 2 kali lipat dan berjumlah 0,2 orang. jam per 1 sen gabah, yang disebabkan oleh penurunan produksi gabah.

2.2 Keadaan ekonomi transportasi saat ini

Saat ini, di fasilitas transportasi perusahaan SHPK "Zeleny Gai"

Bab 3. Arah utama peningkatan ekonomi transportasi

Tugas utama organisasi dan fungsi ekonomi transportasi di perusahaan SHPK "Zeleny Gay" adalah pemeliharaan produksi yang tepat waktu dan tidak terputus oleh kendaraan untuk pergerakan barang selama proses produksi.

Struktur ekonomi transportasi tergantung pada banyak faktor, yang utamanya adalah volume transportasi internal dan eksternal, jenis produksi, massa dan dimensi produk manufaktur, dan tingkat hubungan kerja sama. Faktor-faktor ini mempengaruhi komposisi departemen transportasi perusahaan.

Jika, misalnya, dalam proses produksi, menjadi perlu untuk sering menggunakan kereta api atau kendaraan bermotor sebagai transportasi non-industri, maka bengkel yang sesuai harus dibentuk secara terpisah, di samping itu, disarankan untuk membuat bengkel atau bagian untuk transportasi tanpa rel dan transportasi listrik dengan basis perbaikan yang sesuai, pemeliharaan dan pengisian bahan bakar.

Analisis arus kargo dan pergantian kargo untuk periode akuntansi memberikan dasar untuk meningkatkan organisasi ekonomi transportasi, menghilangkan transportasi jarak jauh yang berlebihan, kendaraan yang melaju, kembali, kosong dan tidak terisi penuh.

Transportasi antar toko dapat dilakukan dengan menggunakan salah satu skema. Skema pertama disebut "pendulum" atau "kipas", dan yang kedua - "cincin". Skema "pendulum" dicirikan oleh pergerakan kendaraan satu arah, dua arah dan kipas. Lalu lintas satu arah dicirikan oleh fakta bahwa transportasi memindahkan beban hanya dalam satu arah, misalnya, suku cadang diangkut dari bengkel pelapisan listrik ke bengkel perakitan. Lalu lintas dua arah dilakukan dengan mempercepat pergantian mereka, keamanan kargo dalam perjalanan. Transportasi antar toko membutuhkan kepatuhan dengan kondisi seperti adanya volume akumulasi barang yang diperlukan di awal dan akhir rute, hubungan dan konsistensi teknologi pergerakan dengan operasi intra-toko atau gudang terkait, memastikan bagian depan bongkar muat dan organisasi rasional pekerjaan pekerja transportasi.

Saat mengatur transportasi gudang, perlu mempertimbangkan kisaran bahan yang disimpan, perputaran barang, frekuensi penerimaan dan pengeluarannya dari gudang, pelaksanaan pengambilan, pengemasan, operasi kontrol acak di gudang, jenis transportasi yang mengantarkan barang ke gudang dan dari gudang ke bengkel.

Ketika memilih kendaraan untuk transportasi antar-operasional intra-toko, orang harus mengingat teknologi produksi dan struktur proses produksi di toko, pengaruh pilihan alat mekanisasi dan otomatisasi pada penciptaan in-line dan mekanisasi. jalur untuk memproses dan merakit produk. Pada gilirannya, organisasi tempat kerja yang rasional harus memastikan sedikitnya usaha dan waktu pekerja untuk melakukan pergerakan barang selama proses produksi.

Efisiensi, kualitas dan keandalan adalah konsep kunci dalam mengelola pengiriman barang, karena dengan bantuan mereka tujuan yang ditetapkan oleh peserta dalam proses transportasi ditentukan. Konsep-konsep ini sering digunakan secara independen. Namun, ada hubungan yang jelas di antara mereka: kualitas adalah komponen dari sistem evaluasi kinerja, dan keandalan adalah komponen dari sistem evaluasi kualitas. Namun, hubungan ini, untuk semua kejelasannya, cukup kompleks.

Efisiensi organisasi transportasi di perusahaan, baik di dalam perusahaan maupun di luarnya, sangat penting.

Evaluasi efektivitas pengiriman barang dapat dinilai bagi konsumen jasa angkutan dengan indikator sebagai berikut:

Volume penjualan barang yang dikirim dalam istilah moneter (biaya barang yang dikirim) dan dalam hal fisik (ton, potongan, meter kubik, dll.).

Biaya pengiriman, termasuk kerugian akibat kehilangan barang dalam perjalanan dan keterlambatan pengiriman, serta sanksi atas kegagalan pengirim memenuhi kewajibannya.

Bagian dari biaya pengiriman dalam volume penjualan. Ongkos kirim per satuan berat barang. Untuk operator, efisiensi kerjanya dapat dinilai dengan indikator lain:

jumlah pendapatan, pendapatan dari penyediaan jasa transportasi.

biaya untuk penyediaan jasa angkutan, termasuk sanksi atas kekurangan atau kerusakan barang, keterlambatan pengiriman dan hal-hal lain yang tidak dipenuhi oleh pengangkut dari kewajibannya.

hasil keuangan dari penyediaan jasa transportasi (keuntungan dari transportasi).

keuntungan per rubel biaya (profitabilitas transportasi).

Preferensi harus diberikan pada ukuran relatif yang memberikan penilaian yang sebanding terhadap efisiensi transportasi berbagai barang dalam kondisi yang berbeda.

Mekanisasi yang konsisten dari semua operasi transportasi dan bongkar muat adalah cara utama untuk meningkatkan efisiensi transportasi di perusahaan. Dengan demikian, pengenalan transportasi kontainer dan batch, penggunaan palet memungkinkan untuk mekanisasi bongkar muat dan operasi gudang, meningkatkan produktivitas tenaga kerja lebih dari 4 kali dan mengurangi biaya operasi ini sebesar 1,5-2 kali, serta mengurangi waktu henti yang tidak produktif dari rolling stock.

Komposisi ekonomi transportasi perusahaan tergantung pada sifat produk, struktur produksi perusahaan, jenis dan skala produksi.

Meskipun berbagai kriteria kompleks untuk efisiensi ekonomi layanan transportasi, mereka didasarkan pada prinsip tunggal untuk membandingkan biaya dan hasil yang bermanfaat. Prinsip ini dipenuhi oleh indikator seperti biaya, profitabilitas dan intensitas tenaga kerja transportasi, pengurangan biaya spesifik.

Kesimpulan

Di hampir semua industri, fungsi dan sarana organisasi adalah sama, tetapi ada sedikit perbedaan yang ditentukan oleh karakteristik produksi dan proses teknologi dan organisasi produksi.

Transportasi, tanpa diragukan lagi, sangat penting bagi perusahaan dalam industri apa pun. Tanpa itu, tidak mungkin untuk memindahkan bahan dan produk di sekitar pabrik, mengirimkan bahan baku dan produk setengah jadi dan mengirim produk jadi ke konsumen. Oleh karena itu, organisasi transportasi yang rasional diperlukan untuk operasi perusahaan yang hemat biaya. Pabrik dan pabrik besar masih memiliki armada kendaraan yang dibeli selama era Soviet, dan mereka juga memiliki sumber daya untuk membeli yang baru. Untuk usaha kecil atau yang baru terbentuk, masuk akal untuk menyewa kendaraan atau bergabung dengan beberapa perusahaan untuk membelinya.

Saat ini, biaya bahan bakar dan pemeliharaan transportasi terus meningkat, yang secara alami mempengaruhi biaya dan harga produk. Oleh karena itu, perlu dicari cadangan untuk mengurangi porsi biaya tersebut.

Arah prioritas dalam pengembangan ekonomi transportasi adalah mekanisasi dan otomatisasi mereka, pengenalan peralatan baru dan metode kerja. Semua ini akan membantu mengurangi biaya pemeliharaannya dan meningkatkan produktivitas tenaga kerja, dan, karenanya, keuntungan perusahaan.

Saat ini, dengan semakin cepatnya proses produksi, arah penting dalam pengembangan transportasi intra-pabrik adalah untuk meningkatkan nilai dan skala penggunaan jenis kontinu, seperti konveyor, konveyor.

Memperbaiki organisasi ekonomi transportasi juga menyiratkan penghapusan jarak yang terlalu jauh, kendaraan yang datang, kembali, kosong dan tidak terisi penuh.

Daftar literatur yang digunakan

1. Bakanov A.L. Organisasi transportasi di perusahaan. - M.: 1999. - hal.117-121

2. Vashukov E.M. Organisasi fasilitas transportasi di perusahaan. - SP.: 2001. - hal.25-31

3. Turtsova O.G. Organisasi produksi dan manajemen perusahaan, - Minsk: Infra-M, 2005. - hal.528

4. Fatkhutdinov R.A. Organisasi produksi, - M.: Mir, 2004. - hal.672

5. Marchenko L.Ya. Ekonomi transportasi. - M.: 2001. - hal.159-163

7. Ekonomi Pertanian: Buku Ajar untuk Mahasiswa Perguruan Tinggi / N.Ya. Kovalenko, Yu.I. Agirbov, N.A. Serova dan lainnya - M.: YURKNIGA, 2004. - hal.99-121

Diselenggarakan di Allbest.ru

...Dokumen serupa

Konsep dan elemen kompleks transportasi. Bentuk dan struktur pengelolaan kompleks transportasi. Penilaian sistem manajemen dan analisis pembiayaan kompleks transportasi kotamadya kota Izhevsk, arah untuk perbaikannya.

tesis, ditambahkan 11/07/2014

Bentuk, struktur dan prinsip pengelolaan kompleks transportasi. Karakteristik dan model organisasi manajemen kota dari kompleks transportasi wilayah Tula dan analisis pembiayaannya. Indikator pelayanan transportasi di wilayah Tula.

tesis, ditambahkan 23/01/2012

Karakteristik aktivitas kewirausahaan perusahaan. Organisasi transportasi kargo. Perencanaan dan pengorganisasian pekerjaan transportasi. Analisis fungsionalitas sumber daya tenaga kerja. Penilaian keadaan saat ini dan masalah manajemen transportasi.

tesis, ditambahkan 30/01/2016

Peran, tugas dan struktur sektor energi. Arti, tugas dan struktur ekonomi transportasi. Definisi tugas ekonomi gudang. Fitur organisasi gudang otomatis, perhitungan kebutuhan ruang untuk fasilitas penyimpanan.

abstrak, ditambahkan 15/10/2009

Karakteristik organisasi dan ekonomi pembangkit listrik. Arah utama peningkatan sistem manajemen penjualan di perusahaan. Mempelajari dan melakukan riset pemasaran. Melaksanakan kebijakan penyelenggaraan saluran distribusi.

makalah, ditambahkan 13/12/2015

Karakteristik umum dan arah kegiatan ekonomi perusahaan, bentuk organisasi dan hukum, serta struktur manajemen. Maksud dan tujuan utama organisasi, rencana dan prospek pengembangan. Fungsi dan wewenang karyawan dari berbagai departemen.

laporan latihan, ditambahkan 29/11/2013

Konsep dan klasifikasi modal perusahaan, arah dan tahapan utama analisisnya, struktur dan prinsip manajemennya. Karakteristik organisasi dan ekonomi perusahaan, analisis kinerja keuangannya, dan pengembangan langkah-langkah untuk ditingkatkan.

tesis, ditambahkan 27/05/2014

Konsep dan esensi perusahaan, klasifikasi mereka. Fitur lingkungan eksternal dan internal, dampaknya terhadap fungsi perusahaan. Karakteristik organisasi dan ekonomi OAO "Deka". Analisis struktur organisasi dan produksi organisasi.

makalah, ditambahkan 19/02/2014

Ciri khas dan isi pekerjaan manajerial, kekhususan penggunaan teknologi informasi di dalamnya. Karakteristik organisasi dan ekonomi perusahaan, arah untuk meningkatkan dukungan informasi manajemen.

tesis, ditambahkan 18/12/2014

Esensi, fungsi, peran dan signifikansi, arah utama pengembangan layanan kepegawaian dalam organisasi. Karakteristik organisasi dan ekonomi, analisis ketersediaan dan penggunaan personel perusahaan yang diteliti. Perbaikan kebijakan personalia perusahaan.

PEKERJAAN KURSUS

"Organisasi ekonomi transportasi"

PENGANTAR

1. Organisasi pekerjaan ekonomi transportasi di perusahaan

1.1 Karakteristik produksi perusahaan

1.2 Fitur pekerjaan transportasi di perusahaan. Struktur organisasi ekonomi transportasi

1.3 Pekerjaan transportasi di bengkel

1.4 Definisi perputaran kargo

1.5 Penentuan jumlah kendaraan yang dibutuhkan

2. Arahan utama untuk meningkatkan organisasi ekonomi transportasi perusahaan

KESIMPULAN

DAFTAR SUMBER YANG DIGUNAKAN

PENGANTAR

Ekonomi transportasi disebut "arteri" perusahaan, yang menghubungkan aliran material. Dan kriteria utama untuk berfungsinya ekonomi perusahaan adalah organisasi pekerjaan transportasi yang berkualitas tinggi dan akurat.

Relevansi topik pekerjaan kursus disebabkan oleh fakta bahwa transportasi, sebagai cabang ekonomi, memiliki beberapa fitur yang membedakannya dari cabang produksi material lainnya. Pertama, transportasi tidak menghasilkan produk material baru, tetapi seolah-olah merupakan kelanjutan dari proses produksi dalam proses sirkulasi. Hasil akhir produksi diwujudkan oleh konsumen, oleh karena itu transportasi merupakan kelanjutan dari proses produksi yang dimulai di bidang industri dan pertanian.

Kedua, produksi transportasi tidak dapat diakumulasikan, cadangannya tidak dapat dibuat, karena diekspresikan oleh pergerakan barang dan orang. Ketiga, produk transportasi tidak mengandung bahan baku. Bagian upah dalam biayanya jauh lebih tinggi daripada di industri. Biaya penyusutan, bahan bakar dan listrik merupakan setengah dari total biaya perusahaan. Akibatnya, mengurangi biaya transportasi dan memastikan ekonomi transportasi berkualitas tinggi perusahaan dikaitkan dengan peningkatan produktivitas tenaga kerja, pengurangan konsumsi bahan bakar dan listrik per unit pekerjaan transportasi. Ini akan memungkinkan perusahaan untuk mendapatkan lebih banyak keuntungan, memastikan rasionalitas dan ritme kerja, dan mengurangi hilangnya waktu kerja. Itulah sebabnya studi tentang organisasi ekonomi transportasi perusahaan menarik, yang menegaskan relevansi topik pekerjaan kursus.

Tujuan dari kursus ini adalah untuk mempertimbangkan fitur-fitur organisasi ekonomi transportasi dan peningkatannya di perusahaan.

Selama bekerja, sejumlah tugas harus dilakukan:

1) untuk mempelajari fitur-fitur ekonomi transportasi dalam proses produksi perusahaan;

2) untuk mempertimbangkan contoh praktis struktur ekonomi transportasi perusahaan;

3) membuat perhitungan jumlah kendaraan yang dibutuhkan di perusahaan;

4) berdasarkan hasil kerja, buat kesimpulan dan proposal yang sesuai untuk meningkatkan ekonomi transportasi di perusahaan.

Objek pekerjaan kursus adalah JSC "Molodechnomebel", Molodechno.

Subjek pekerjaan kursus adalah analisis organisasi ekonomi transportasi perusahaan.

Karya ini menggunakan metode analisis literatur pendidikan dan ilmiah, statistik, matematika, dan metode analitis. Literatur ilmiah dan pendidikan, majalah, serta perkembangan penulis sendiri digunakan sebagai basis informasi.

Karya ini terdiri dari dua bab, kesimpulan dan daftar sumber yang digunakan.

1. Organisasi pekerjaan ekonomi transportasi di perusahaan

1.1 Karakteristik produksi perusahaan

Sebagai contoh, pertimbangkan perusahaan CJSC "Molodechnomebel" Republik Belarus, 222310 Molodechno, st. Drozdovich, 14.

Kegiatan utama perusahaan adalah produksi produk yang terbuat dari kayu, terutama furnitur, blok jendela dan pintu, cetakan. Pabrik furnitur Molodechno didirikan atas dasar pabrik industri pada tahun 1954. Kemudian mempekerjakan 147 orang. Pada tahun 1963, sebuah asosiasi dibentuk - sebenarnya, Molodechnomebel CJSC saat ini adalah penerusnya - yang juga mencakup pabrik furnitur kecil di Vileika.

Saat ini, pabrik furnitur Molodechno adalah unggulan dari industri furnitur Belarusia. Beberapa pakar pasar percaya bahwa Molodechnomebel dapat menjadi tolok ukur bagi perusahaan manufaktur tidak hanya untuk Belarusia atau Rusia, tetapi juga untuk pembuat furnitur Eropa. Semua produk yang diproduksi disertifikasi.

Modal dasar Perusahaan pada 1 Januari 2009 adalah 118.539.470 rubel. Menurut Piagam Molodechnomebel CJSC, pengelolaan Perusahaan dilakukan oleh:

1. Rapat Umum Pemegang Saham adalah organ pengatur tertinggi.

2. Dewan Pengawas melakukan pengurusan umum kegiatan Perusahaan dalam jangka waktu di antara rapat-rapat.

3. Direktorat dan Direktur Jenderal merupakan badan eksekutif Perusahaan dan mengelola kegiatan saat ini.

Struktur organisasi manajemen perusahaan bersifat linier-fungsional. Struktur organisasi OAO Molodechnomebel secara lengkap ditunjukkan pada Gambar 1.1.

Beras. 1.1 Struktur organisasi manajemen perusahaan

Peralatan terbaru dari produsen terkemuka dunia di bidang pengerjaan kayu - "Primultini", "Grigio", "Kosmek" (Italia), "Lignacon" (Belanda), "Heyzeiman", "Cooper" (Jerman) - memungkinkan perusahaan bersangkutan untuk memastikan bahwa produk memenuhi persyaratan yang paling ketat untuk kualitas dan keamanan lingkungan, memungkinkan untuk memfokuskan produksi pada kepentingan konsumen.

Desain, biro teknologi, dan laboratorium JSC "Molodechnomebel" mewujudkan keputusan luar biasa dari departemen desain ke dalam sebuah produk: mereka mengevaluasi kemungkinan, memilih bahan dan aksesori, dan membuat sampel pertama furnitur baru. Departemen pemasaran, dengan dukungan informasi dari layanan lain, memprediksi kemungkinan permintaan. Dalam kasus keberhasilan perkembangan baru di pasar konsumen, output produk secara bertahap meningkat. Program produksi OAO Molodechnomebel, selain produksi furnitur, meliputi penggergajian, pengerjaan kayu, pengeringan, produksi veneer dan kayu. Dalam produksi, kayu berharga alami, pernis dan pewarna ramah lingkungan dari produsen Jerman terkemuka, komponen dan perlengkapan berkualitas tinggi banyak digunakan.

Indikator teknis dan ekonomi utama dari kegiatan Molodechnomebel OJSC berdasarkan hasil kerja tahun 2007 - 2008 disajikan pada tabel 1.1

Tabel 1.1 Indikator teknis dan ekonomi utama JSC "Molodechnomebel" untuk 2007 - 2008

|

Indikator |

Deviasi mutlak (+, -) |

Tingkat perubahan, % |

||

|

Produk yang dapat dipasarkan, jutaan rubel Dengan harga saat ini |

||||

| - dengan harga yang sebanding | 36187,0 | 37452,0 | +1265,0 | 103,5 |

| Hasil dari penjualan produk, juta rubel | 25609,0 | 35089,0 | +9480,0 | 137,0 |

| Harga pokok penjualan, juta rubel | 23201,0 | 33293,0 | +10092,0 | 143,5 |

| Laba perusahaan, juta rubel | 869,0 | 44,0 | -825,0 | 5,0 |

| Untung dari penjualan, juta rubel | 1999,0 | 1402,0 | -597,0 | 70,1 |

|

Dana penggajian - total, juta rubel termasuk: |

||||

| - PPP | 8329,1 | 9548,9 | +1219,7 | 114,6 |

| - pekerja | 6538,2 | 7406,4 | +868,1 | 113,3 |

| Gaji rata-rata satu pekerja, gosok. | ||||

| Konsumsi bahan, gosok. | 53,7 | 55,8 | +3,9 | 103,9 |

| Profitabilitas produk yang dijual, % | 8,6 | 4,2 | -4,4 | 48,6 |

Seperti dapat dilihat dari data yang disajikan pada tabel 1.1, volume produk yang dapat dipasarkan pada tahun 2008 meningkat sebesar 6663 juta rubel. dibandingkan tahun 2007. Pada tahun 2008, hasil dari penjualan produk meningkat sebesar 9480 juta rubel. dibandingkan dengan 2007 dan berjumlah 35089 juta rubel. Biaya produksi adalah indikator paling penting dari efisiensi ekonomi produk manufaktur. Besar kecilnya keuntungan dan tingkat keuntungan tergantung pada tingkat biaya produksi.

Pada 2008, harga pokok penjualan mencapai 33.293 juta rubel. dan meningkat dibandingkan dengan 2007 sebesar 10.092 juta rubel, yang 43,5 persen lebih tinggi dari tahun lalu. Laba perusahaan menurut hasil kerja untuk 2008 berjumlah 44 juta rubel. dan menurun sebesar 825 juta rubel. atau 95 persen dibandingkan tahun 2007. Penurunan laba ini terutama disebabkan oleh kelebihan beban usaha lima kali lipat dibandingkan pendapatan usaha. Laba dari penjualan pada tahun 2008 berjumlah 1402 juta rubel. dan menurun dibandingkan dengan 2007 sebesar 597 juta rubel. atau 29,9 persen.

Konsumsi bahan produk pada tahun 2008 berjumlah 55,8 rubel. dan meningkat dibandingkan tahun 2007 sebesar 3,9 rubel. Pada tahun 2008, profitabilitas produk yang dijual menurun sebesar 4,4 poin persentase. dibandingkan tahun 2007. Perubahan profitabilitas dipengaruhi oleh pertumbuhan beban pokok penjualan yang lebih cepat dibandingkan dengan tingkat pertumbuhan hasil penjualan produk dan jumlah keuntungan yang tidak signifikan.

Jumlah karyawan perusahaan, menurut tabel kepegawaian pada 01.01.2009. - 302 orang. Analisis sumber daya tenaga kerja perusahaan memungkinkan untuk menilai keamanan perusahaan dengan sumber daya tenaga kerja. Di perusahaan yang dianalisis JSC "Molodechnomebel" ketersediaan sumber daya tenaga kerja dicirikan oleh data yang diberikan dalam tabel analitik 1.2

Tabel 1.2 Analisis jumlah karyawan OAO Molodechnomebel

|

Indikator |

2006 |

2007 |

2008 |

Penyimpangan tahun pelaporan dari tahun sebelumnya +/- |

Dinamika, % |

| Daftar nomor termasuk: | 293 | 285 | 302 | +17 | 106,0 |

| Manajer dan spesialis | 52 | 54 | 54 | ||

| staf industri | 176 | 173 | 186 | +13 | 107,5 |

| staf pendukung | 65 | 58 | 62 | +4 | 106,9 |

Terlihat dari data pada tabel 2.2, jumlah penggajian pegawai tahun 2008 dibandingkan tahun 2007 meningkat 17 orang menjadi berjumlah 302 orang. Pada tahun pelaporan (2008), jumlah tenaga kerja industri meningkat 13 orang atau 107,5% dibandingkan tahun sebelumnya (2007). Peningkatan jumlah tersebut dijelaskan oleh penciptaan lapangan kerja baru dan pertumbuhan perdagangan.

Koefisien otonomi mencirikan bagian dari modal perusahaan sendiri dalam jumlah total dana yang dikeluarkan dalam kegiatannya, dan mencerminkan tingkat kemandirian perusahaan dari dana pinjaman. Rasio fleksibilitas ekuitas menunjukkan bagian mana dari modal ekuitas yang digunakan untuk membiayai aktivitas saat ini, mis. diinvestasikan dalam modal kerja, dan bagian mana yang dikapitalisasi. Koefisien ketidakstabilan keuangan memberikan penilaian paling umum tentang stabilitas keuangan perusahaan. Koefisien rasio dana sendiri dan pinjaman adalah kebalikan dari koefisien ketidakstabilan keuangan dan, seperti beberapa indikator di atas, memberikan penilaian paling umum tentang stabilitas keuangan perusahaan. Bagian piutang dalam aset neraca menunjukkan bagian piutang dalam aset neraca. Stabilitas keuangan perusahaan sangat tergantung pada nilai rasio hutang dan piutang. Perhitungan indikator-indikator tersebut disajikan pada Tabel 1.3

Tabel 1.3 Penilaian stabilitas keuangan organisasi "Molodechnomebel"

Analisis tabel 1.3 menunjukkan bahwa untuk tahun 2008. dalam organisasi yang diteliti, koefisien otonomi sedikit menurun, yang mencirikan bagian ekuitas dalam total modal perusahaan. Namun, perlu dicatat bahwa indikator ini lebih tinggi dari standar minimum sebesar 0,5. Indikator negatif fleksibilitas modal kerja menunjukkan bahwa CJSC Molodechnomebel tidak memiliki modal kerja sendiri. Namun, perlu dicatat bahwa angka ini sedikit meningkat. Koefisien ketidakstabilan keuangan yang meningkat mencerminkan peningkatan kewajiban keuangan dibandingkan dengan modal sendiri perusahaan. Pada saat yang sama, rasio utang usaha terhadap piutang menurun, terutama karena pertumbuhan piutang.

Dengan demikian, menyimpulkan analisis yang dilakukan di bagian ini, kita dapat menyimpulkan bahwa, meskipun ada sedikit penurunan dalam efisiensi penggunaan modal tetap dan modal kerja, posisi keuangan organisasi yang diteliti harus dianggap memuaskan.

1.2 Fitur pekerjaan transportasi di perusahaan. Struktur organisasi ekonomi transportasi

Fasilitas transportasi di perusahaan CJSC "Molodechnomebel" adalah seperangkat fasilitas perusahaan yang dimaksudkan untuk pengangkutan bahan baku, bahan, produk setengah jadi, produk jadi, limbah dan barang-barang lainnya di wilayah perusahaan dan sekitarnya. Berdasarkan tujuannya, transportasi di CJSC Molodechnomebel diklasifikasikan menjadi eksternal, antar toko, intra toko dan intra gudang. Perusahaan memiliki transportasi tanpa jejak, sesuai dengan mode tindakan - terputus (mobil, mobil listrik, traktor, dll.) Dan kontinu (konveyor, dll.).

Saat mengatur ekonomi transportasi di perusahaan, masalah-masalah berikut diselesaikan:

Perputaran kargo dan arus kargo ditentukan;

Organisasi transportasi barang, pilihan jenis transportasi dan perhitungan kebutuhan kendaraan dilakukan;

Organisasi operasi bongkar muat.

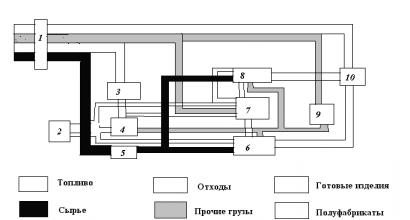

Struktur ekonomi transportasi ditunjukkan pada Gambar 1.2

Gambar 1.2 Struktur ekonomi transportasi

Dalam arah pergerakan, CJSC Molodechnomebel mengelompokkan kendaraan untuk pergerakan horizontal, vertikal (elevator, elevator, dll.) dan pergerakan barang campuran (crane, dll.). Kendaraan juga diklasifikasikan menurut tingkat mekanisasi dan otomatisasi (otomatis, mekanis, manual).

Dengan bantuan transportasi antar toko, bahan baku, bahan dan barang lainnya diangkut dari gudang pabrik umum ke toko pengadaan perusahaan; produk jadi - dari toko perakitan ke toko produk jadi, serta suku cadang dan unit perakitan di antara toko-toko perusahaan.

Transportasi intrashop memindahkan benda kerja, suku cadang, rakitan dalam proses manufaktur antara tempat kerja dan area di dalam toko. Operasi transportasi intrashop di CJSC Molodechnomebel merupakan bagian integral dari proses produksi 15, hal.122.

1.3 Pekerjaan transportasi di bengkel

Sifat kendaraan di CJSC Molodechnomebel harus sesuai dengan fitur teknis dan organisasi dari produksi yang dilayani. Hal ini dicapai dengan pengembangan dan penerapan teknologi operasi pengangkutan, bongkar muat dan penyimpanan sebagai elemen integral dari teknologi terintegrasi dari proses produksi secara keseluruhan.

Teknologi kompleks dari proses produksi di perusahaan yang bersangkutan menyediakan organisasi dan mekanisasi semua, tanpa kecuali, pekerjaan yang dilakukan di pabrik, mulai dari penerimaan bahan mentah hingga pengiriman produk jadi. Teknologi terintegrasi menggabungkan semua mata rantai produksi utama dan tambahan dan menjadikannya elemen setara yang diambil di bawah kendali teknologi.

Pengembangan teknologi terintegrasi untuk proses produksi di CJSC Molodechnomebel dimulai dengan penyusunan skema transportasi dan teknologi untuk proses produksi. Ini secara grafis menggambarkan semua proses (operasi) dan menunjukkan urutan pelaksanaannya. Kemudian komposisi operasi individu untuk arus kargo ditetapkan dan proses transportasi dan teknologi dikembangkan.

Dokumen teknologi utama adalah bagan alur operasi standar dan kelompok yang dibuat untuk barang-barang yang memiliki kondisi pemrosesan yang sama. Peta rute proses teknologi transportasi juga dikompilasi, menunjukkan rute, barang yang diangkut, kendaraan, waktu operasi, pemain, dll. Dengan demikian, teknologi kompleks dari proses produksi di CJSC Molodechnomebel secara signifikan memperluas jangkauan operasi yang diatur dan dikendalikan, menentukan sebelumnya kebutuhan mekanisasi penanganan kargo, menyediakan penghitungan biaya tenaga kerja yang lebih akurat dan lengkap dan menciptakan prasyarat yang diperlukan untuk pengenalan otomatisasi. sistem pengendalian di bidang transportasi.

Departemen transportasi di CJSC Molodechnomebel mencakup biro perencanaan dan ekonomi yang merencanakan operasi transportasi dan bongkar muat, biro teknis yang mengatur dan merencanakan perbaikan kendaraan dan sarana komunikasi, biro pengiriman yang mengelola pengoperasian kendaraan, dan akuntansi biro , melakukan akuntansi transportasi dan operasi pemuatan dan analisis hasil produksi dan kegiatan ekonomi.

CJSC Molodechnomebel menggunakan sistem terpusat berdasarkan konsentrasi semua kendaraan di bawah otoritas layanan transportasi yang relevan dari perusahaan, yang melakukan transportasi antar toko sesuai dengan jadwal (jadwal) sesuai dengan rute yang telah dirancang sebelumnya. Transportasi yang terdesentralisasi tidak berkontribusi pada peningkatan efisiensi transportasi antar toko.

Dengan sistem terpusat, waktu henti kendaraan di titik-titik bongkar muat dikecualikan karena organisasi pergerakannya secara ketat sesuai dengan jadwal, dan organisasi transportasi di sepanjang rute melingkar memastikan bahwa panjang jarak tempuh yang dimuat melebihi yang menganggur, kondisi untuk perbaikan dan pemeliharaan meningkat, kesiapan teknis kendaraan meningkat, dan kebutuhan keseluruhan berkurang di dalamnya.

Perencanaan pekerjaan sektor transportasi di Molodechnomebel CJSC terdiri dari penyusunan rencana tahunan (triwulanan) untuk produksi dan kegiatan ekonomi, dengan rincian indikator utama per bulan. Rencana ini mengatur perhitungan program produksi (rencana transportasi), volume operasi bongkar muat, jumlah kendaraan dan mekanisme, jumlah pekerja, dana upah, perkiraan biaya dan indikator lain dari sektor transportasi.

Rencana transportasi disusun berdasarkan struktur perputaran kargo dan arus kargo dalam ton dengan mengirimkan toko, jenis kargo dan jenis kendaraan. Saat merencanakan pergantian kargo eksternal, rencana logistik dan data pemasaran dan pelaporan tentang pembuangan limbah diambil sebagai dasar perhitungan. Transportasi eksternal direncanakan oleh perusahaan bersama-sama dengan fasilitas kereta api dan transportasi motor. Perputaran kargo internal ditentukan oleh volume lalu lintas antar toko. Perhitungan didasarkan pada rencana produksi bengkel dan rencana pengiriman bahan, produk setengah jadi, bahan bakar, dll ke bengkel, serta ekspor produk jadi dan limbah.

Menyusun rencana transportasi yang masuk akal untuk CJSC Molodechnomebel memastikan distribusi dan penggunaan kendaraan yang paling rasional sesuai dengan kebutuhan produksi. Untuk pelaksanaan perencanaan kalender operasional dan pengaturan transportasi, rencana kerja disusun untuk periode yang lebih pendek (bulan, hari, shift).

Organisasi pekerjaan transportasi mencakup organisasi transportasi barang eksternal dan internal. Transportasi eksternal (impor sumber daya material dan ekspor produk jadi) dilakukan dengan transportasi kereta api, jalan raya dan air dan diatur oleh peraturan departemen terkait. Di CJSC Molodechnomebel, transportasi antar toko beroperasi sesuai dengan jadwal, yaitu, rute tertentu ditetapkan untuk setiap unit transportasi dan jadwal ditetapkan untuk itu. Inilah yang disebut sistem transportasi rute, yaitu pendulum dan ring.

Rute bandul disebut rute di mana pergerakan kendaraan antara dua titik permanen atau dari satu ke beberapa titik (sistem radial) diulang berkali-kali. Mereka bisa satu arah, ketika transportasi dimuat dalam satu arah dan kosong di arah yang berlawanan, dua arah - transportasi dimuat di kedua arah, dicampur - saat bergerak dengan atau tanpa kargo di kedua arah. Sistem pendulum satu arah tidak ekonomis karena melibatkan back-dry run.

Sistem dering menyediakan komunikasi reguler yang dilakukan secara konsisten antara sejumlah titik. Ini bisa berupa pengiriman (dari satu titik kargo diangkut ke sejumlah toko), perakitan - dari berbagai toko kargo dikumpulkan dan diangkut ke satu tempat, dicampur.

Di CJSC Molodechnomebel, transportasi intrashop juga dilakukan dengan transportasi yang ditugaskan ke lokasi pemasok, dan transportasi antar operasional dilakukan oleh berbagai jenis konveyor. Manajemen operasional transportasi dilakukan oleh layanan pengiriman. Pengiriman pekerjaan transportasi terdiri dari persiapan, pengaturan operasional dan pengendalian pelaksanaan jadwal dan rencana shift-harian untuk transportasi dengan menghilangkan penyimpangan yang muncul dalam pengoperasian transportasi.

1.4 Definisi perputaran kargo

Perputaran kargo adalah jumlah kargo yang masuk ke perusahaan Molodechnomebel, serta diangkut ke luar dan di dalam perusahaan itu sendiri untuk jangka waktu tertentu. Perusahaan memiliki perputaran kargo eksternal dan internal.

Volume pekerjaan transportasi di pabrik (perputaran kargo) ditentukan berdasarkan data jumlah barang masuk dan keluar, dengan mempertimbangkan jangkauan dan pergerakan intra-pabrik selama penggunaan. Transportasi bahan dasar - bahan bakar, bahan baku, produk jadi - mencapai 70-95% dari total omset kargo.

Perputaran kargo adalah total massa barang yang diangkut di pabrik selama periode tertentu (hari, bulan, tahun). Volume barang yang bergerak dalam arah tertentu antara titik bongkar muat atau melalui titik ini dalam jangka waktu tertentu disebut lalu lintas barang. Perputaran kargo sama dengan jumlah semua arus kargo melalui pabrik. Dimensi (kapasitas) arus kargo ditentukan berdasarkan volume produksi dan tingkat konsumsi bahan, dengan mempertimbangkan kondisi produksi. Bedakan antara arus kargo eksternal (keberangkatan dan kedatangan) dan internal (intershop, intrashop) dan perputaran kargo.

Perhitungan untuk perputaran kargo dan arus kargo dari perusahaan CJSC Molodechnomebel dan bengkelnya disusun dalam bentuk lembar catur (tabel). Ini menunjukkan semua pergerakan barang yang dilakukan di pabrik, yang memungkinkan Anda untuk menentukan omset eksternal dan kedatangan dan keberangkatan eksternal yang sesuai, semua arus pengiriman internal (antar toko) dan total omset pabrik.

Tabel 1.4 Papan catur omset kargo CJSC Molodechnomebel, ribu ton

|

Mengirim lokakarya |

Workshop penerima |

Gudang tujuan |

Total |

|||||

| akan mempersiapkan. | permesinan | panas | perakitan | bahan | produk siap | limbah | ||

| Pengadaan | 800 | 200 | 1000 | |||||

| permesinan | 1400 | 1400 | 400 | 3200 | ||||

| Panas | 1400 | 1400 | ||||||

| perakitan | 2000 | 2000 | ||||||

| Gudang bahan | 1000 | 1000 | 600 | 2600 | ||||

| Total: | 1000 | 3200 | 1400 | 2000 | 2000 | 600 | 10200 | |

Menurut lembar catur, tata letak bengkel, dan rencana umum perusahaan, diagram arus kargo dibuat (Gbr. 1.3.), Yaitu, representasi grafis dari semua arus kargo pada skala yang sesuai pada skema umum rencana tanaman.

Analisis diagram arus lalu lintas membantu mengidentifikasi transportasi yang tidak rasional dan menetapkan skema transportasi yang optimal, yang merupakan dasar dari semua perhitungan operasi transportasi. Menurut perputaran kargo dan arus kargo, jenis dan struktur armada transportasi dan kendaraan pengangkut dan pengangkut, jumlah pos bongkar muat, jenis rute sarana aksi intermiten (siklik) - pendulum atau cincin, menyediakan besar beban kendaraan.

Gbr.1.3 Diagram lalu lintas barang Molodechnomebel CJSC:

1 - stasiun pabrik; 2 - gudang limbah; 3 - penyimpanan bahan bakar; 4 - pabrik pemanas; 5 - gudang bahan baku; 6 - bengkel No. 1; 7 - bengkel No. 2; 8 - bengkel No. 3; 9 - toko utama; 10 - gudang produk jadi.

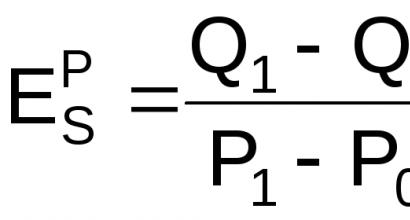

Perhitungan pekerjaan transportasi dilakukan terutama berdasarkan omset pengiriman harian terbesar Qday, dengan mempertimbangkan koefisien ketidakrataan Kner untuk penerimaan dan keberangkatan barang:

Qhari = (1.1)

di mana Qg - omset tahunan; D adalah jumlah hari kerja dalam setahun. Koefisien angkutan tidak seragam menunjukkan rasio perputaran barang maksimum yang mungkin dengan rata-rata yang dihitung untuk jangka waktu tertentu (Kner = 1.1ё3.0).

Tabel 1.5 Lembar catur arus kargo dalam perusahaan CJSC "Molodechnomebel" untuk Januari 2009, ton

|

Titik keberangkatan |

Tujuan |

||||||

| Gudang No. 1 | Gudang No. 2 | Lokakarya No. 1 | Lokakarya No.2 | Lokakarya No.3 | Buang (limbah) | Total | |

| Gudang No. 1 | - | - | 5100 | 6000 | 1300 | - | 12400 |

| Gudang No. 2 | - | - | - | - | - | - | - |

| Lokakarya No. 1 | - | - | - | 4000 | - | 1000 | 5000 |

| Lokakarya No.2 | - | - | - | - | 9000 | 500 | 9500 |

| Lokakarya No.3 | - | 10000 | - | - | - | 300 | 10300 |

| Buang (limbah) | - | - | - | - | - | - | - |

| Total | - | 10000 | 5100 | 10000 | 10300 | 1800 | 37200 |

Jumlah hari kerja dalam sebulan Dbulan = 22. Operasi dua shift (kcm = 2). Durasi shift kerja Tcm = 8 jam Pengangkutan barang dari bengkel No 1 ke bengkel No 2 dan dari bengkel No 2 ke bengkel No 3 dilakukan pada kendaraan dengan daya dukung Gk pada beban faktor pemanfaatan kapasitas kis, k. Sebuah penerbangan kargo berlangsung rata-rata waktu tpc,k. Pengangkutan semua kargo lainnya dilakukan pada kendaraan dengan daya angkut Gmash dengan faktor pemanfaatan daya angkut kis, mash. Perjalanan kargo sebuah kendaraan bermotor berlangsung rata-rata trs,m.

1. Massa kargo yang diangkut per bulan dengan truk ditentukan, t

![]() (1.2)

(1.2)

2. Dana efektif waktu operasi satu kendaraan dihitung untuk operasi satu shift

![]() (1.3)

(1.3)

![]() H.

H.

Jumlah mobil yang dibutuhkan ditentukan

(1.4)

(1.4)

di mana omset kargo bulanan mobil di perusahaan ini, t;

Daya dukung satu truk, t;

Koefisien pemanfaatan daya dukung truk;

Dana efektif waktu operasi unit kendaraan dalam mode operasi satu shift, h;

Jumlah shift kerja per hari;

Waktu yang dihabiskan dengan mobil untuk satu kali perjalanan, min.

![]() unit

unit

Jumlah perjalanan yang dilakukan oleh satu mobil per hari dihitung

(1.5)

(1.5)

penerbangan

penerbangan

Massa kargo yang diangkut per hari oleh truk ditentukan, t

(1.6)

(1.6)

![]() T

T

Kinerja autocar dihitung, t / penerbangan

(1.7)

(1.7)

![]() t/penerbangan

t/penerbangan

Massa kargo yang diangkut oleh truk per bulan ditentukan, , t

di mana total massa kargo yang diangkut per bulan pada transportasi antar toko, mis.

37200 - 13000 = 24200 t

Jumlah mesin yang dibutuhkan dihitung untuk pelaksanaan program bulanan, pcs.

(1.9)

(1.9)

di mana omset bulanan kendaraan untuk transportasi antar toko, t; - daya dukung satu mesin, t; - koefisien pemanfaatan daya dukung mesin; - dana efektif waktu pengoperasian unit kendaraan dalam mode operasi satu shift, h; - jumlah shift kerja per hari; - waktu yang dihabiskan oleh mobil untuk satu penerbangan, min.

![]() unit

unit

Jumlah perjalanan yang dilakukan oleh satu mobil per hari dihitung

(1.10)

(1.10)

dimana faktor pemanfaatan dana waktu pengoperasian kendaraan;

![]() penerbangan

penerbangan

Massa kargo yang diangkut per hari dengan mobil ditentukan, t

(1.11)

(1.11)

dimana jumlah hari kerja dalam sebulan;

Koefisien transportasi tidak seragam.

![]() T

T

Produktivitas mesin dihitung, t / penerbangan

(1.12)

(1.12)

![]() t/penerbangan

t/penerbangan

Mari kita pertimbangkan secara lebih rinci kebutuhan kendaraan untuk mengangkut sejumlah kargo.

1.5 Penentuan jumlah kendaraan yang dibutuhkan

Pekerjaan transportasi internal Molodechnomebel OJSC ditandai dengan sistem indikator kuantitatif. Indikator kuantitatif mencirikan volume operasi bongkar muat, ditentukan oleh pergantian kargo, jumlah ton operasi dan jumlah jam standar untuk volume pekerjaan yang direncanakan. Jumlah ton operasi diperoleh dengan mengalikan jumlah ton barang yang diangkut dengan jumlah operasi bongkar muat dan pengangkutan.

Indikator kualitatif meliputi kecepatan teknis dan operasional kendaraan; koefisien kapasitas muat, ditentukan oleh rasio massa kargo yang diangkut dengan kapasitas muat paspor mesin, dikalikan dengan jumlah pengendara sempurna; faktor pemanfaatan jarak tempuh, yaitu perbandingan panjang lintasan yang ditempuh mobil dengan beban terhadap total panjang lintasan; koefisien pemanfaatan waktu kerja mesin, ditentukan oleh rasio waktu perjalanan mesin per shift dengan durasi shift. Pilihan jenis kendaraan tergantung pada volume perpindahan kargo, dimensi dan sifat fisik dan kimia kargo, jarak dan kondisi jalan, arah pergerakan kargo dan metode bongkar muat, tujuan transportasi, desain dan tata letak bangunan, dan topografi pabrik.

Saat memilih kendaraan, masalah yang terkait dengan penggunaan alat pengangkat dan kemasan yang dapat dikembalikan juga perlu diselesaikan. Cara-cara yang dipilih harus melibatkan suatu metode transportasi yang berdasarkan pada satu transportasi dan skema teknologi yang menjamin docking dan kontinuitas dari link-link individual dari jaringan transportasi perusahaan. Dalam hal ini, angkutan antar toko memindahkan barang dalam kontainer standar ke angkutan dalam toko dengan beban berlebih yang minimal.

Karakteristik teknis kendaraan yang dipilih dilengkapi dengan perhitungan kelayakan ekonominya dengan menggunakan indikator berikut: produktivitas transportasi per jam, biaya pengangkutan 1 ton kargo, biaya per perjalanan, tingkat pemanfaatan jarak tempuh, kecepatan teknis rata-rata. , dll. Jenis kendaraan yang dipilih harus sesuai dengan kondisi produksi tertentu, menyediakan pekerjaan terkoordinasi dari semua divisi perusahaan dalam ritme yang ditetapkan dengan biaya minimal untuk pembelian dan pengoperasian kendaraan.

Perhitungan jumlah kendaraan dengan secara umum didasarkan pada omset harian Qday, daya dukung unit angkut q, faktor pemanfaatan daya dukung Kq dan jumlah perjalanan per hari Np:

Perhitungan rute bandul dan ring. Waktu yang direncanakan pada rute. Waktu yang dihabiskan per giliran. Jumlah putaran mobil per hari di sepanjang rute. Perputaran kendaraan harian. Total dan jarak tempuh mobil yang dimuat untuk periode penagihan.

Pergerakan objek kerja dalam proses produksi dengan transportasi internal. Bagian teknis dan ekonomi, perhitungan investasi modal, penganggaran. Perhitungan indikator efisiensi ekonomi proyek. Biaya pemeliharaan tempat.

Deskripsi operasi stasiun, proses produksi. Indikator volume dan kualitas stasiun Slyabovaya. Perhitungan biaya angkut yang direncanakan sebesar 1 ton kargo. Analisis biaya adalah esensinya. Potongan untuk kebutuhan sosial dan dana tenaga kerja. Penyusutan aset tetap.

Analisis teoretis tentang organisasi pekerjaan dukungan transportasi: jenis transportasi, kelebihan dan kekurangannya, analisis struktur ekonomi transportasi dan dokumen yang mengatur pekerjaannya. Penerapan teknologi rasional dan jalur transportasi.

Tugas dan struktur ekonomi transportasi sebagai bagian dari perusahaan. Penentuan perputaran kargo perusahaan, rute pengangkutan dan jumlah kendaraan yang dibutuhkan, penjadwalan kerja. Metode untuk memecahkan masalah transportasi dengan metode optimasi.

Karakteristik kontainer tujuan umum dan analisis keadaan pasar transportasi kontainer Rusia. Analisis interaksi antara JSC "TransContainer" dan JSC "RZD" dalam pengembangan logistik transportasi kontainer Rusia: layanan, hasil, dan proyek.

Perputaran barang angkutan laut, peran pelabuhan dalam perekonomian negara. Indikator ekonomi produk transportasi, arus kargo dan perputaran kargo. Perhitungan jumlah kendaraan, organisasi dan perencanaan transportasi sesuai dengan jadwal dan permintaan standar.

Perhitungan kebutuhan kendaraan untuk memenuhi penambahan volume angkutan dan program produksi tahunan untuk pengoperasiannya. Perhitungan kebutuhan sumber daya material dan biaya perolehannya. Rencanakan pekerjaan dan upah.

Perhitungan biaya penanganan kargo di gudang. Penentuan lokasi pusat distribusi regional yang memasok perusahaan transportasi. Perhitungan masa penggantian kendaraan dengan metode biaya minimum dan nilai persediaan.

Pendirian perusahaan angkutan bermotor untuk meningkatkan efisiensi penggunaan angkutan di bidang pertanian. Pembuktian komposisi merek truk. Penentuan jumlah suku cadang yang dibutuhkan dan konsumsi bahan bakar dan pelumas.

Merencanakan indikator teknis dan ekonomi serta menentukan jumlah rolling stock yang dibutuhkan. Perhitungan program produksi untuk pemeliharaan dan perbaikannya. Menyusun rencana transportasi, perhitungan tenaga kerja dan upah.

Peran dan efisiensi ekonomi kontrol pergerakan kargo dalam perjalanan. Analisis faktor-faktor yang mempengaruhi jumlah pembayaran untuk penggunaan truk. Karakteristik umum dari sistem logistik "menarik". Inti dari sistem logistik tipe "push".

Fitur industri transportasi. Esensi dan tugas transportasi logistik. Organisasi fasilitas transportasi di OAO "NefAZ". Perencanaan kegiatan ekonomi transportasi perusahaan. Analisis dan evaluasi efektivitas organisasi ini.

Prinsip penjadwalan produksi. Fungsi layanan pengiriman perusahaan transportasi motor, peran dalam kontrol transportasi kargo, penyelesaian kontrak. Tugas departemen produksi dan pengiriman. Tanggung jawab pekerjaan operator layanan pengiriman.

Menyusun rencana transportasi dan daftar barang untuk transportasi. Merencanakan perawatan dan perbaikan rolling stock. Program produksi sebagai sistem indikator teknis dan operasional. Kebutuhan akan pelumas dan bahan pembersih.

Karakteristik umum ATP. Kondisi pengoperasian kendaraan dan karakteristik teknis dan operasionalnya. Perhitungan program produksi ATP, modal kerja dan dana upah yang dinormalisasi, jumlah pengemudi dan personel pemeliharaan.

Indikator program produksi dan meter teknis dan operasional perusahaan angkutan motor, karakteristik basis produksi. Metodologi untuk perencanaan indikator kendaraan, peramalan untuk pengoperasian rolling stock.

Perhitungan program produksi perusahaan angkutan motor dan rencana pengoperasian rolling stock. Analisis biaya operasional: upah karyawan, pemotongan anggaran, penyusutan aset tetap. Perhitungan biaya transportasi.

Fungsi sistem transportasi dan penyimpanan. Transportasi yang digunakan dalam perusahaan. Struktur ekonomi transportasi. Perbedaan sistem transportasi dan penyimpanan tergantung pada nomenklatur kargo. Karakteristik penggunaan kendaraan yang rasional.

Mereka dicirikan oleh volume besar pergerakan dan penyimpanan produk setengah jadi dan produk jadi. Dalam kondisi produksi massal, operasi transportasi terkait erat dengan operasi teknologi dan dalam banyak hal memastikan jalannya proses produksi yang berirama.

Tugas utama ekonomi transportasi adalah: memastikan transportasi intra-pabrik; pengiriman ke perusahaan bahan baku, bahan, komponen, serta pengiriman produk jadi; pemeliharaan dan perbaikan kendaraan.

Pekerjaan transportasi di perusahaan dilakukan dengan menggunakan transportasi eksternal, intershop dan intrashop.

Transportasi eksternal memastikan koneksi perusahaan, gudang material dan teknisnya, gudang produk jadi dengan perusahaan pemasok, kontraktor, stasiun kereta api, transportasi air dan udara.

Transportasi antar toko melakukan fungsi penghubung antara toko-toko perusahaan, gudang, layanan, dan fasilitas produksi lainnya.

Transportasi intra-toko memindahkan barang di bengkel selama proses produksi, memindahkan bahan baku, bahan dan suku cadang dan rakitan tidak hanya dari gudang ke tempat kerja, tetapi juga antar tempat kerja, serta pos kendali.

Perusahaan menggunakan berbagai jenis kendaraan, mulai dari kereta api, mobil, penanganan material dan diakhiri dengan konveyor dari berbagai jenis, jenis dan tujuan.

Struktur ekonomi transportasi tergantung pada sejumlah faktor: volume transportasi internal dan eksternal, jenis produksi, massa dan dimensi produk jadi, tingkat ikatan kerjasama.

Dalam kegiatan ekonomi transportasi, organisasi rasional arus kargo dan perputaran kargo suatu perusahaan sangat penting.

Arus kargo mewakili volume barang yang dipindahkan per unit waktu antara dua titik.

Perputaran kargo- ini adalah jumlah total barang yang diangkut melalui wilayah pabrik, bengkel, gudang, dll. per unit waktu (per tahun, bulan, hari). Ini terdiri dari jumlah arus kargo individu dan berfungsi sebagai nilai awal untuk menentukan kebutuhan perusahaan akan kendaraan.

Dalam perencanaan transportasi, terdapat perencanaan dan pengiriman teknis dan ekonomis, operasional dan penjadwalan.

Perencanaan teknis dan ekonomi terdiri dari penyusunan rencana tahunan yang komprehensif yang menyediakan: perputaran kargo, jumlah kendaraan dan mekanisme yang diperlukan, volume operasi bongkar muat yang diperlukan untuk pengoperasian dan perbaikan kendaraan, staf karyawan, penggajian dan indikator lain yang mencirikan pekerjaan ekonomi transportasi perusahaan .

Rencana kalender transportasi menyediakan perencanaan berdasarkan bulan, hari, dan shift. Rencana shift-harian disusun dalam konteks rute individu. Mereka menunjukkan jenis kargo, titik keberangkatan dan penerimaan, waktu mulai dan akhir transportasi.

Dispatching, atau pengaturan operasional transportasi, adalah manajemen operasional terkini dari kemajuan operasi transportasi berdasarkan rencana dan jadwal yang sesuai.

Karena kita berbicara tentang ekonomi transportasi, transportasi itu sendiri memainkan peran kunci di dalamnya. Transportasi di perusahaan adalah dari jenis berikut:

1. Transportasi beroda:

1) otomotif

2) kereta api

3) transportasi listrik

4) forklift

2. Konveyor transportasi

3. Jalan monorel

4. Transportasi pipa

5. Transportasi pneumatik

Armada transportasi perusahaan manufaktur terutama terdiri dari traktor beroda dengan trailer, truk, dan mobil listrik.

Komunikasi antara berbagai bengkel, gudang produk dilakukan dengan transportasi antar toko: mobil, mobil, gerobak, troli, dll. Operasi transportasi di bengkel (pengiriman produk ke tempat kerja dan pemindahannya dari satu tempat kerja ke tempat kerja lainnya) dilakukan oleh intra -transportasi toko.

Untuk menilai efisiensi penggunaan kendaraan digunakan indikator teknis dan ekonomi sebagai berikut:

1. Kecepatan teknis kendaraan.

Ini adalah rasio jarak ke tujuan dengan waktu yang dibutuhkan kendaraan untuk menempuh jarak itu. Sebagai aturan, biasanya menggunakan meter per menit sebagai unit pengukuran.

2. Kecepatan operasi kendaraan.

Rasio jarak dari titik awal ke titik akhir dengan waktu yang dihabiskan di setiap pos.

3. Faktor pemanfaatan kapasitas beban kendaraan.

Rasio massa barang yang diangkut secara bersamaan dari kendaraan dengan daya dukungnya.

4. Tingkat pemanfaatan jarak tempuh kendaraan.

Perbandingan jarak yang ditempuh kendaraan dengan beban dengan jarak yang ditempuh tanpa beban. Mengurangi jarak tempuh pemalasan (tanpa beban) melalui perutean yang tepat meningkatkan kualitas penggunaan potensi setiap unit kendaraan dan, karenanya, mengurangi kebutuhan akan lebih banyak kendaraan.

5. Rasio pemanfaatan waktu kendaraan.

Rasio waktu operasi aktual kendaraan dengan waktu kalender yang ditetapkan untuk periode tersebut. Faktor pemanfaatan waktu kerja minimum adalah 0,85.

Yang paling penting adalah penilaian kualitas layanan transportasi, yang memperhitungkan kepatuhan terhadap tenggat waktu dan ukuran lot pengiriman, tidak adanya kasus kerusakan dan pengiriman barang yang salah, penyediaan layanan tambahan, dll.

Evaluasi untuk setiap kriteria memungkinkan Anda untuk mendapatkan penilaian yang komprehensif tentang efektivitas layanan transportasi.

Untuk perencanaan kebutuhan kendaraan yang efektif, perputaran kargo perusahaan dan arus kargo ditentukan.

Perputaran kargo adalah jumlah semua barang yang dipindahkan di perusahaan untuk jangka waktu tertentu (atau jumlah semua arus kargo perusahaan).

Lalu lintas barang - jumlah barang (ton, potongan, kg.) Dipindahkan ke arah tertentu antara bengkel dan gudang untuk jangka waktu tertentu.

Ada ketergantungan langsung dari volume arus kargo pada jenis produksi, yaitu, dapat dihitung dalam kondisi kisaran konstan dan volume produksi:

1. metode analitik (laju konsumsi bahan dan ukuran program produksi).

2. dengan metode survei khusus (akumulasi informasi statistik tentang arus kargo, pemrosesannya, pemilihan perwakilan tipikal barang yang diangkut dan perhitungan indikator arus kargo).

3. dengan cara menyusun lembar catur.

Di sini, misalnya, adalah kompilasi lembar catur. Pernyataan ini menyajikan pergerakan semua barang. Vertikal mencantumkan tempat pengiriman, dan horizontal mencantumkan tempat penerimaan dalam urutan yang sama.

Setiap lokasi (gudang/bengkel) diwakili oleh kolom dan garis. Jumlah kolom menunjukkan jumlah penerimaan barang pada suatu titik tertentu, jumlah garis menunjukkan jumlah pengiriman barang. Jumlah total kolom atau baris untuk semua bengkel dan gudang mencerminkan nilai arus kargo internal.